A forrasztás, ez a látszólag egyszerű technika, az elektronika és a barkácsolás világának egyik alappillére. Lehetőséget ad arra, hogy tartós, megbízható elektromos és mechanikai kötéseket hozzunk létre, legyen szó egy elszakadt kábel javításáról, egy hobbi áramkör összeállításáról, vagy akár bonyolultabb elektronikai projektek megvalósításáról. Bár elsőre talán ijesztőnek tűnhet a forró páka és az olvadó fémek világa, valójában némi odafigyeléssel, megfelelő eszközökkel és a helyes technikák elsajátításával bárki sikeresen elvégezheti a feladatot. Ez a cikk egy átfogó útmutatót nyújt a kezdőknek, bemutatva mindent, amit a biztonságos, hatékony és tiszta forrasztásról tudni érdemes, az alapvető eszközöktől a hőfokszabályozáson át a gyakori hibák elkerüléséig.

Ahhoz, hogy a forrasztás ne csak egy véletlen sikerélmény, hanem egy tudatosan alkalmazott, precíz eljárás legyen, elengedhetetlen a folyamat mélyebb megértése. A forrasztás nem csupán két fémdarab „összeragasztása” olvasztott ónnal. Sokkal inkább egy kémiai és fizikai folyamat, ahol a forrasztóanyag molekuláris szinten kötődik a forrasztandó felületekhez, létrehozva egy erős, vezetőképes és stabil kapcsolatot. A siker kulcsa a megfelelő hőmérséklet, a tiszta felületek és a helyes időzítés triumvirátusában rejlik.

A forrasztás alapjai: Mi is ez valójában?

A forrasztás egy fémkötési eljárás, amelynek során két vagy több fém alkatrészt egy olvadáspontjuknál alacsonyabb olvadáspontú, úgynevezett forrasztóanyag (általában ónötvözet) segítségével kötünk össze. Lényeges, hogy a forrasztás során az alapanyagok nem olvadnak meg, csak a forrasztóanyag. Ez a megkülönböztetés nagyon fontos, hiszen például a hegesztés során az alapanyagok is megolvadnak. A forrasztóanyag a kapillaritás elve alapján behatol a forrasztandó felületek közötti résekbe, és kihűlés után egy erős, elektromosan vezető és mechanikailag stabil kötést hoz létre.

A forrasztás célja az elektronikai iparban szinte kivétel nélkül az elektromos vezetőképesség és a mechanikai stabilitás biztosítása. Egy jó forrasztási pont alacsony ellenállással rendelkezik, ami minimálisra csökkenti az energiaveszteséget és a hőtermelést, miközben ellenáll a mechanikai igénybevételnek, például a rezgéseknek vagy a húzásnak. A forrasztás során használt fluxus (folyasztószer) kritikus szerepet játszik, mivel eltávolítja a fémfelületeken található oxidrétegeket, lehetővé téve a forrasztóanyag számára, hogy tisztán érintkezzen az alapfémmel és megfelelő kötést alakítson ki.

„A forrasztás nem csupán egy technika, hanem egy művészet is, ahol a precizitás, a türelem és a megfelelő hőmérséklet harmonikus együttese teremti meg a tökéletes kötést.”

Alapvető eszközök kezdőknek: A forrasztóműhely felállítása

Mielőtt belevetnénk magunkat a forrasztás gyakorlatába, elengedhetetlen a megfelelő eszközök beszerzése. A jó minőségű szerszámok nemcsak megkönnyítik a munkát, hanem hozzájárulnak a biztonsághoz és a jobb eredmények eléréséhez is. Íme a legfontosabb eszközök, amelyekre egy kezdőnek szüksége lesz:

Forrasztópáka és állomás

Ez a forrasztás legfontosabb eszköze. Két fő típusa van, amelyek közül kezdőknek a hőfokszabályzós változat javasolt:

- Egyszerű ceruzapáka: Általában olcsóbb, fix teljesítményű (pl. 30W, 40W, 60W). Kezdőknek nem ideális, mivel nehéz vele a hőmérsékletet kontrollálni, ami könnyen a komponensek túlhevüléséhez vagy hidegforrasztáshoz vezethet.

- Hőfokszabályzós forrasztóállomás: Ez a legjobb választás kezdőknek. Lehetővé teszi a pákahegy hőmérsékletének pontos beállítását, ami kritikus a különböző forrasztóanyagok és alkatrészek kezelésénél. A teljesítményük általában 40W és 80W között mozog, ami elegendő a legtöbb hobbi és otthoni elektronikai munkához. A magasabb teljesítmény nem feltétlenül jelent magasabb hőmérsékletet, hanem inkább a pákahegy hőmérsékletének gyorsabb elérését és stabilabb tartását.

A pákahegyek formája és anyaga is fontos. Léteznek kúpos, véső, kés és ponthegyek. Kezdőknek a kúpos vagy a kis vésőhegy a leguniverzálisabb. A hegyek általában rézből készülnek, nikkel, króm és vas bevonattal, ami növeli az élettartamukat és ellenállóbbá teszi őket az oxidációval szemben. Mindig tartsuk tisztán a pákahegyet!

A forrasztóállomáshoz tartozik egy pákaállvány is, ami elengedhetetlen a biztonságos tároláshoz, amikor a páka forró. Sok állvány beépített tisztítószivaccsal vagy drótkefével rendelkezik, amelyek a pákahegy tisztán tartására szolgálnak.

Forrasztóón

A forrasztóón a tényleges kötést létrehozó anyag. Két fő típusa létezik:

- Ólmos forrasztóón (pl. Sn60Pb40 vagy Sn63Pb37): Könnyebben olvad (kb. 183-190 °C), jobb a folyóképessége, és fényes, esztétikus kötéseket eredményez. Azonban az ólomtartalma miatt környezetvédelmi és egészségügyi aggályokat vet fel. Az EU-ban a RoHS (Restriction of Hazardous Substances) irányelv korlátozza a használatát a kereskedelmi termékekben, de hobbi célra és javításra még kapható.

- Ólommentes forrasztóón (pl. Sn99.3Cu0.7 vagy Sn96.5Ag3.0Cu0.5): Magasabb olvadáspontja van (általában 217-227 °C), és kissé nehezebb vele dolgozni a kezdőknek, mivel hajlamosabb a „hidegforrasztás” jelenségére, és a kötés felülete mattabb. Viszont környezetbarátabb. Kezdőknek az ólmos ón használata javasolt a tanulási fázisban, ha a biztonsági előírásokat betartják, majd áttérhetnek az ólommentesre.

Az ón átmérője is fontos. Vékonyabb (0,5-0,8 mm) ón alkalmasabb finomabb munkákhoz, míg vastagabb (1,0-1,5 mm) nagyobb felületekhez. A legtöbb forrasztóón belsejében fluxus (gyanta) mag található, ami segíti a felületek tisztítását forrasztás közben.

Fluxus (folyasztószer)

Bár a forrasztóón gyakran tartalmaz fluxust, néha szükség lehet extra folyasztószerre, különösen oxidált felületek vagy SMD alkatrészek forrasztásakor. A fluxus feladata, hogy kémiailag eltávolítsa a fémfelületeken lévő oxidrétegeket, amelyek gátolnák a forrasztóanyag tapadását. Két fő típusa van:

- Gyantás fluxus: Hagyományos, kolofónium alapú. Tisztítás után maradékot hagyhat, ami esztétikailag nem mindig kívánatos, és hosszú távon korróziót okozhat, ezért érdemes eltávolítani.

- No-clean fluxus: Olyan formula, amely elvileg nem igényel tisztítást forrasztás után, mivel a maradékai nem korrozívak. Azonban még ezeket is érdemes eltávolítani, ha esztétikai vagy funkcionális okokból (pl. magas frekvenciás áramkörök) szükséges.

A fluxus kapható folyékony, gél vagy paszta formában. Kezdőknek a folyékony, ecsettel felvihető változat vagy a gél lehet praktikus.

Egyéb segédeszközök

A forrasztáshoz nemcsak a fő eszközök, hanem számos kiegészítő is hozzájárul a sikeres és kényelmes munkához:

- Csipesz és fogó: Precíziós munkához elengedhetetlen a jó minőségű, nem mágneses csipesz. A lapos- és kúposfogók segítenek az alkatrészek manipulálásában.

- Vezetékcsupaszító: A vezetékek szigetelésének sérülésmentes eltávolítására szolgál. Különböző méretekhez állítható változatok léteznek.

- Harmadik kéz (segítő kéz): Egy állvány, amely két vagy több csipesszel rögzíti az alkatrészeket, így mindkét kezünk szabadon marad a páka és az ón kezeléséhez. Különösen hasznos kisebb alkatrészek vagy vezetékek forrasztásakor.

- Ónszívó pumpa és ónszívó harisnya (desoldering wick): Hibás forrasztások javításához, alkatrészek eltávolításához nélkülözhetetlenek. Az ónszívó pumpa vákuummal szívja fel az olvadt ónt, míg az ónszívó harisnya kapillaritás útján itatja fel azt.

- Tisztítószerek: Izopropil-alkohol (IPA) vagy speciális áramkörtisztító spray-k a fluxusmaradványok eltávolítására.

- Vágócsípő (oldalcsípő): A forrasztás után a felesleges alkatrészlábak levágására szolgál. Fontos, hogy éles legyen, és csak erre a célra használjuk, hogy sokáig megőrizze élességét.

A forrasztás hőfoka: A kulcs a sikeres kötéshez

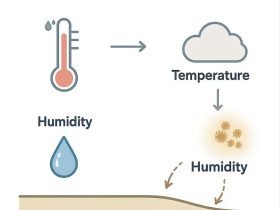

A forrasztás hőfoka talán a legkritikusabb tényező a sikeres és tartós kötés elérésében. Sem a túl alacsony, sem a túl magas hőmérséklet nem vezet jó eredményre, sőt, mindkettő károsíthatja az alkatrészeket és a nyomtatott áramköri lapot (PCB). Egy tapasztalt SEO szövegíró tudja, hogy a „forrasztás hőfok” kulcsszó kiemelten fontos, hiszen ez az egyik leggyakoribb kérdés a kezdők körében.

Miért kritikus a hőmérséklet?

- Túl alacsony hőmérséklet: Ha a pákahegy nem elég forró, az ón nem olvad meg megfelelően, vagy nem folyik szét rendesen a forrasztandó felületeken. Ez a jelenség a hírhedt hidegforrasztás néven ismert, ami gyenge, törékeny, magas ellenállású, és megbízhatatlan kötést eredményez. Ráadásul az alacsony hőmérséklet miatt tovább tart az alkatrészek melegítése, ami paradox módon szintén károsíthatja azokat a hosszan tartó hőhatás miatt.

- Túl magas hőmérséklet: A túlzott hő könnyen károsíthatja az érzékeny elektronikai alkatrészeket, azok belső szerkezetét. Megégetheti a nyomtatott áramköri lapot, elválaszthatja a rézfóliát a hordozótól, vagy elpárologtathatja a fluxust, mielőtt az kifejtené hatását. Emellett a túl magas hőmérséklet gyorsan oxidálja a pákahegyet, csökkentve annak élettartamát és hatékonyságát.

Általános hőfoktartományok

A pontos hőmérséklet függ a használt forrasztóóntól, az alkatrészek méretétől és hőkapacitásától, valamint a forrasztási pont méretétől. Néhány általános iránymutatás:

- Ólmos forrasztóónhoz (Sn60Pb40, Sn63Pb37): Az olvadáspontja 183-190 °C. Javasolt pákahegy hőmérséklet: 300-350 °C. Ez a tartomány biztosítja, hogy az ón gyorsan megolvadjon, és a felületek is elérjék az optimális hőmérsékletet anélkül, hogy túlhevülnének.

- Ólommentes forrasztóónhoz (pl. Sn99.3Cu0.7): Az olvadáspontja 217-227 °C. Javasolt pákahegy hőmérséklet: 350-400 °C. Mivel magasabb az olvadáspontja, magasabb hőmérsékletre van szükség a megfelelő folyóképesség és a gyors kötés érdekében.

Fontos megjegyezni, hogy ezek csak kiindulási értékek. Egy nagy hőkapacitású alkatrész (pl. egy nagyméretű kondenzátor) vagy egy vastag rézfóliával rendelkező PCB több hőt igényel, míg egy apró SMD alkatrész kevesebbet. A hőfokszabályzós forrasztópáka lehetővé teszi, hogy ezekhez a tényezőkhöz igazítsuk a hőmérsékletet.

A hőátadás fontossága

Nem elegendő csupán a pákahegyet a megfelelő hőmérsékletre állítani. Kulcsfontosságú, hogy a hő hatékonyan átadódjon a forrasztandó felületeknek. Ehhez a következőkre van szükség:

- Tiszta pákahegy: Az oxidált, szennyezett pákahegy nem adja át hatékonyan a hőt. Mindig tartsuk tisztán egy nedves szivaccsal vagy drótkefével.

- Megfelelő pákahegy méret: A pákahegynek elegendő felületen kell érintkeznie a forrasztandó alkatrésszel és a PCB-vel, hogy gyorsan átadja a hőt. Egy túl kicsi hegy nem lesz hatékony.

- Kapcsolati felület: A pákahegyet úgy helyezzük el, hogy egyszerre érintkezzen a forrasztandó alkatrész lábával és a PCB padjával (forrasztási pontjával).

„A tökéletes forrasztás elérése nem csak a megfelelő hőfok beállításán múlik, hanem azon is, hogy ezt a hőt hogyan juttatjuk el az érintett felületekhez – gyorsan és hatékonyan.”

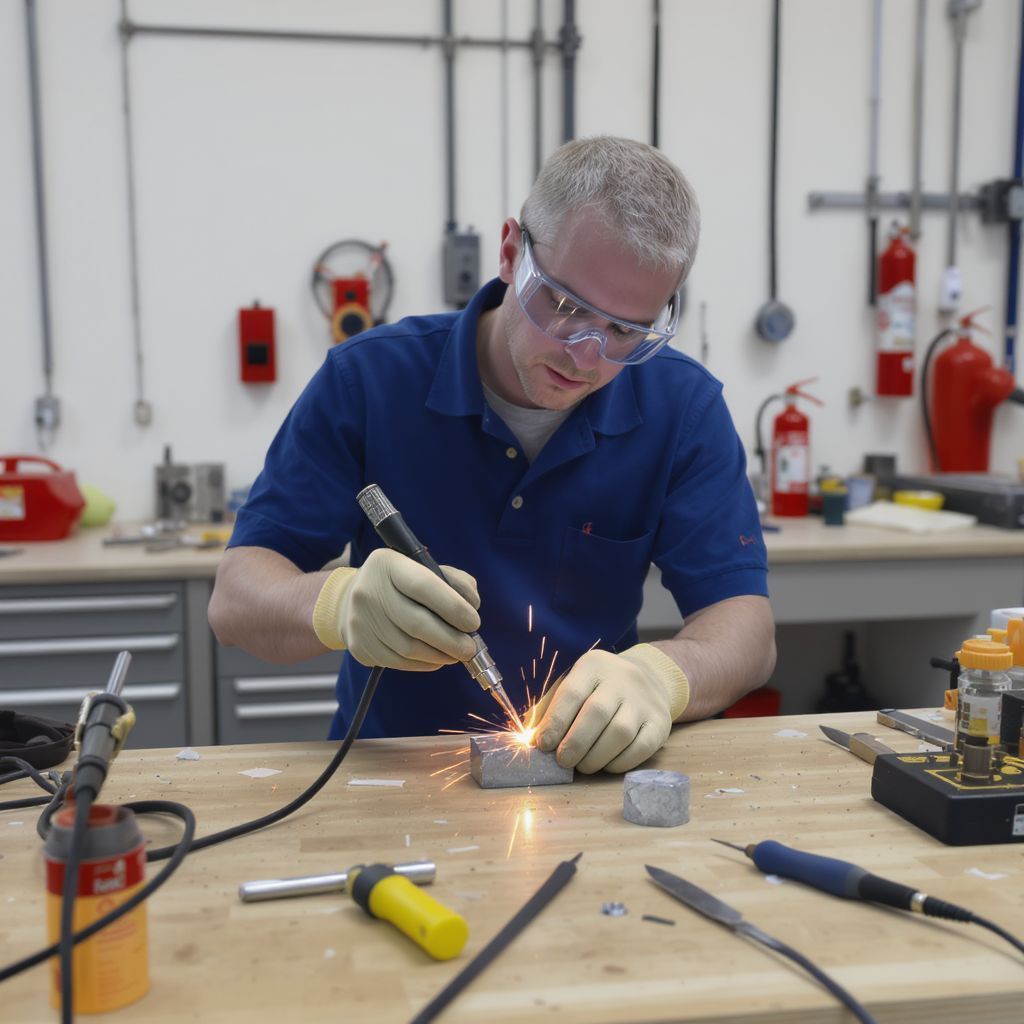

Biztonság mindenekelőtt: Forrasztás veszélyek nélkül

A forrasztás során nem csak a precizitás, hanem a biztonság is kiemelten fontos. A forró páka, az olvadó fém és a keletkező gőzök potenciális veszélyforrást jelentenek, ezért elengedhetetlen a megfelelő óvintézkedések betartása. A „forrasztás biztonság” kulcsszóra keresők számára kulcsfontosságú, hogy részletes és gyakorlati tanácsokat kapjanak.

Hővédelem: Égésveszély

A forrasztópáka hegye, valamint az olvadt ón rendkívül forró, könnyen okozhat súlyos égési sérüléseket. Mindig legyünk tudatában a páka helyzetének és ne nyúljunk véletlenül a forró hegyhez. Használjunk pákaállványt, és soha ne hagyjuk a forró pákát felügyelet nélkül az asztalon. Győződjünk meg róla, hogy a munkaterületünk rendszerezett és tiszta, hogy elkerüljük a véletlen érintkezéseket.

Gőzök és füst: Légzésvédelem

A forrasztás során keletkező füst és gőzök belélegzése káros lehet az egészségre. Különösen igaz ez az ólomtartalmú forrasztóón esetében, mivel az ólomgőzök belélegzése hosszú távon súlyos egészségügyi problémákhoz vezethet. Az ólommentes forrasztóón esetében is keletkeznek a fluxus égéséből származó gőzök, amelyek irritálhatják a légutakat és a szemet.

- Elszívó berendezés: Használjunk forrasztási füstelszívót, amely aktív szénszűrővel vonja ki a káros gőzöket a levegőből. Ez az egyik legfontosabb befektetés a biztonságos forrasztáshoz.

- Jó szellőzés: Ha nincs füstelszívó, legalább nyitott ablak mellett, jól szellőző helyiségben dolgozzunk, hogy a gőzök ne koncentrálódjanak egy helyen. Ne hajoljunk közvetlenül a forrasztási pont fölé.

Szemvédelem: Fröccsenés és lepattanó darabok

Az olvadt ón fröccsenhet, vagy az alkatrészlábak levágásakor apró fémreszelékek pattanhatnak fel. Egyetlen ilyen apró darabka is súlyos szemsérülést okozhat. Mindig viseljünk védőszemüveget forrasztás közben, még akkor is, ha csak rövid időre végezzük a munkát.

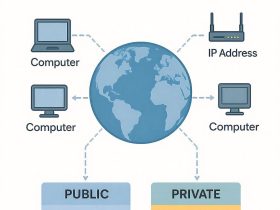

Elektromos biztonság és ESD védelem

Bár a forrasztópákák általában alacsony feszültséggel működnek, az elektronikai áramkörökkel való munka során felmerülhetnek elektromos veszélyek. Mindig győződjünk meg róla, hogy a forrasztandó áramkör feszültségmentes, mielőtt hozzáérnénk. Az elektromos hálózatba csatlakoztatott eszközökön soha ne forrasszunk!

Az elektrosztatikus kisülés (ESD) komoly károkat okozhat az érzékeny elektronikai alkatrészekben, még akkor is, ha nem érezzük a kisülést. Az ESD védelemre különösen oda kell figyelni modern IC-kkel és félvezetőkkel való munkakor:

- Antisztatikus csuklópánt: Csatlakoztassuk egy földelt pontra (pl. a forrasztóállomás földelésére), hogy testünk potenciálja megegyezzen a munkaterületével.

- Antisztatikus alátét: Egy speciális, földelt alátét, amelyen az alkatrészeket és a nyomtatott áramkört kezeljük.

- Antisztatikus szerszámok: Egyes csipeszek és fogók is készülnek ESD-biztos anyagból.

Hulladékkezelés: Ólomtartalmú maradékok

Az ólomtartalmú forrasztóón maradékai (ónszívó harisnya, óncseppek, régi alkatrészek) veszélyes hulladéknak minősülnek. Ne dobjuk ezeket a háztartási szemétbe! Gyűjtsük össze őket egy erre kijelölt tárolóba, és adjuk le a helyi veszélyes hulladékgyűjtő ponton. Ez nem csak a környezet, hanem a mi egészségünk védelmében is fontos.

„A biztonság nem egy opció, hanem a forrasztás alapfeltétele. Soha ne becsüljük alá a forró páka és a káros gőzök kockázatát!”

A tiszta kötés technikái: Lépésről lépésre a tökéletes forrasztás felé

A forrasztás művészete a precíz mozdulatokban és a tiszta felületekben rejlik. Egy tiszta kötés nem csupán esztétikailag szebb, hanem elektromosan is megbízhatóbb és tartósabb. Ez a részletes útmutató végigvezet az alapvető forrasztási technikákon, különös tekintettel az átmenő furatos alkatrészekre, amelyek a kezdők számára a leginkább relevánsak.

Előkészületek: A siker alapja

A forrasztás sikerének 80%-a az előkészítésen múlik. Ne spóroljunk az idővel ezen a fázison!

- Munkaterület rendezése: Győződjünk meg róla, hogy a munkaterületünk tiszta, jól megvilágított és rendszerezett. Minden szükséges eszköz legyen kéznél.

- Felületek tisztítása: Ez az egyik legkritikusabb lépés. A forrasztandó alkatrészlábaknak és a nyomtatott áramkör forrasztási pontjainak (padoknak) oxidmentesnek és zsírmentesnek kell lenniük.

- Mechanikai tisztítás: Enyhén oxidált felületeket óvatosan dörzsöljük át finom csiszolópapírral, üvegszálas ceruzával vagy speciális réztisztítóval.

- Kémiai tisztítás: Zsíros, olajos szennyeződéseket izopropil-alkoholba (IPA) mártott vattapálcával vagy kefével távolítsuk el.

- Előónozás (pre-tinning): Erősen oxidált, de még menthető vezetékvégeket vagy alkatrészlábakat érdemes előónozni: forrósítsuk fel a lábat, és vigyünk fel rá egy vékony réteg ónt. Ezután az ónozott felület már könnyebben forrasztható.

- Alkatrészek előkészítése: Formázzuk meg az alkatrészlábakat a PCB-n lévő furatokhoz igazítva. Ez segít az alkatrész stabil rögzítésében, és megakadályozza, hogy elmozduljon forrasztás közben.

- Pákahegy tisztítása és ónozása: Kapcsoljuk be a forrasztóállomást, állítsuk be a megfelelő hőfokot. Amikor elérte az üzemi hőmérsékletet, tisztítsuk meg a pákahegyet a nedves szivaccsal vagy drótkefével, majd vigyünk fel rá egy kevés friss ónt (ónozzuk be). Ez védi a hegyet az oxidációtól és javítja a hőátadást.

Átmenő furatos (Through-hole) alkatrészek forrasztása

Ez a leggyakoribb technika, amivel a kezdők találkoznak. Kövessük a lépéseket precízen:

- Helyezze be az alkatrészt: Illessze be az alkatrészt a PCB megfelelő furataiba. Hajlítsa meg enyhén az alkatrészlábakat a hátoldalon, hogy az alkatrész stabilan a helyén maradjon.

- A páka pozicionálása: Fogja meg a forrasztópákát kényelmesen, mint egy tollat. Helyezze a pákahegyet úgy, hogy egyszerre érintkezzen az alkatrész lábával és a PCB réz forrasztási pontjával (paddal). A cél, hogy mindkét felületet egyszerre melegítse fel.

- Hőátadás: Tartsa a pákát a helyén 1-2 másodpercig, hogy a hő átadódjon a fémfelületeknek. Látni fogja, ahogy a fluxus aktívvá válik és füstölögni kezd.

- Az ón adagolása: Amikor a felületek elérték az olvadáspontot, érintse az ónszálat a pákahegy és az alkatrészláb/pad találkozási pontjához – ne közvetlenül a pákahegyhez! Az ónnak a felmelegített alkatrészektől kell megolvadnia, nem a pákahegytől. Adagoljon annyi ónt, amennyi szükséges egy szép, kúp alakú kötés kialakításához. Általában elegendő az alkatrészláb átmérőjének 1,5-2-szerese.

- A páka elvétele: Amint az ón szétfolyt és egyenletes, fényes felületet alkotott, először az ónszálat vegye el, majd azonnal utána a forrasztópákát. Győződjön meg róla, hogy az alkatrész nem mozdul el az ón megszilárdulásáig (néhány másodperc).

- A kötés ellenőrzése: Vizsgálja meg a forrasztási pontot. Egy jó forrasztás fényes (ólmos ón esetén), sima, tölcsér vagy vulkán alakú, és az ón egyenletesen beborítja az alkatrészlábat és a padot. Nem lehet lyukas, repedt, vagy túlzottan matt (hidegforrasztás jele).

- Felesleges lábak vágása: Miután az ón kihűlt és megszilárdult, vágja le a felesleges alkatrészlábakat egy éles vágócsípővel, közvetlenül a forrasztási pont felett. Tartsa a lábat, miközben vágja, hogy ne repüljön el, és ne károsítson más alkatrészeket.

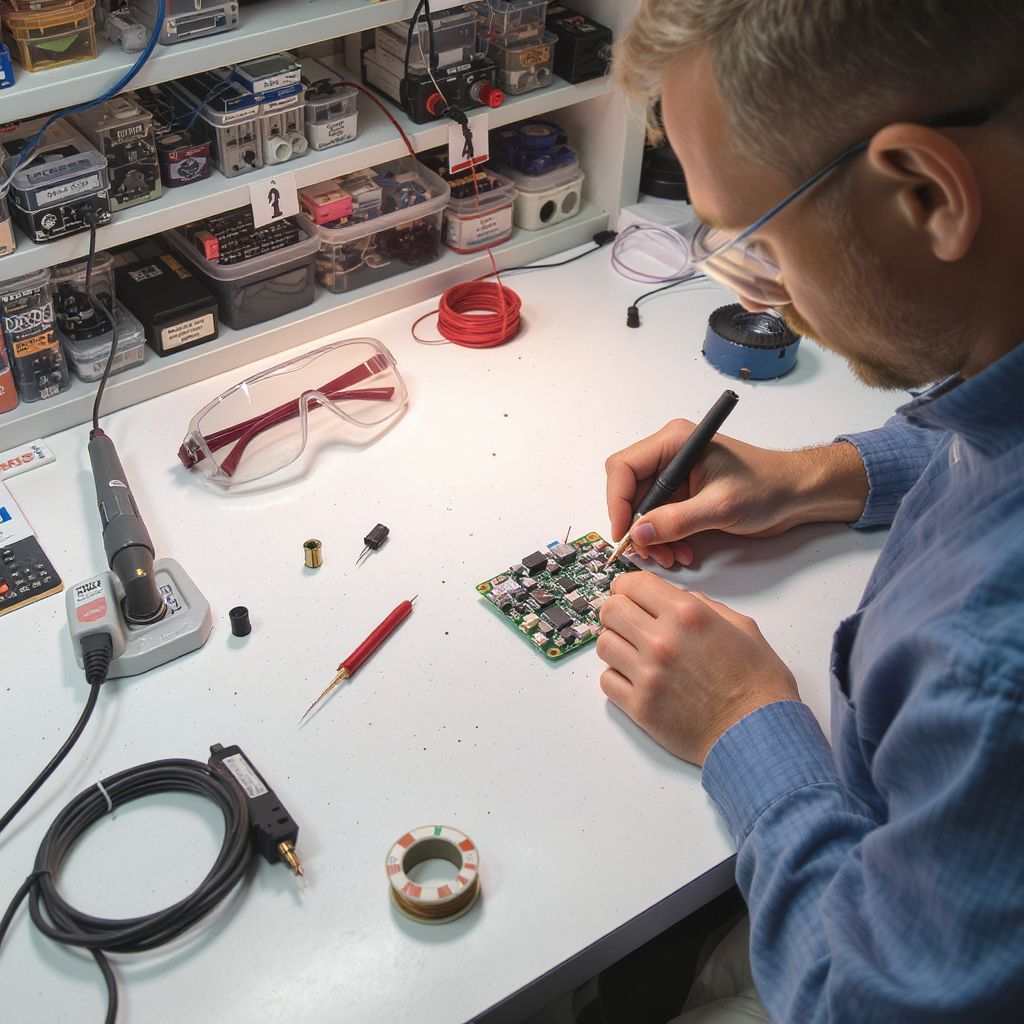

Felületszerelt (SMD) alkatrészek forrasztása: Egy rövid bevezetés

Az SMD forrasztás (Surface Mount Device) sokkal nagyobb precizitást igényel a kisebb méretek és a sűrűbb elhelyezés miatt. Bár kezdőknek az átmenő furatos technika az első lépés, érdemes megismerkedni az SMD alapjaival is.

- Miért más? Az SMD alkatrészek nincsenek átvezetve a PCB-n lévő furatokon, hanem közvetlenül a felületre forrasztódnak. Ez kisebb méretet, nagyobb sűrűséget és automatizált gyártást tesz lehetővé.

- Kézi forrasztás kihívásai: A kézi SMD forrasztáshoz finom hegyű páka, jó megvilágítás és gyakran nagyító (vagy mikroszkóp) szükséges. A hőmérséklet-szabályozás még kritikusabb, mivel az alkatrészek sokkal érzékenyebbek a túlhevülésre.

- Alapvető technika (ellenállás/kondenzátor):

- Először ónozza be az egyik padot a PCB-n.

- Helyezze fel az alkatrészt csipesszel az ónozott padra, miközben a pákával melegíti az ónt, hogy az alkatrész stabilan rögzüljön.

- Forrassza be a másik padot a hagyományos módon, majd térjen vissza az elsőhöz, és szükség esetén adjon hozzá még ónt, hogy a kötés szép legyen.

- IC-k forrasztása (röviden): Az integrált áramkörök (IC-k) forrasztása bonyolultabb. Kis lábszámú IC-ket lehet forrasztani lábanként, míg nagyobbakat (pl. QFN, BGA) gyakran hőlégfúvóval vagy reflow sütővel forrasztanak.

Az SMD forrasztás a gyakorlás és a megfelelő eszközök birtokában elsajátítható, de kezdőként az átmenő furatos technika tökéletesítése legyen a fő cél.

Gyakori hibák és elkerülésük: Amit a kezdők elrontanak

A forrasztás tanulása során elkerülhetetlen, hogy hibákat kövessünk el. Ez teljesen normális. A lényeg, hogy felismerjük ezeket a hibákat, megértsük az okukat, és megtanuljuk kijavítani, illetve elkerülni őket a jövőben. A „forrasztási hibák” és a „hidegforrasztás” kulcsszavak kulcsfontosságúak a kezdők számára, akik megoldást keresnek.

1. Hidegforrasztás (Cold Solder Joint)

Ez a leggyakoribb forrasztási hiba, amivel a kezdők találkoznak, és egyben a legfőbb oka az elektronikai meghibásodásoknak. A hidegforrasztás egy gyenge, megbízhatatlan elektromos és mechanikai kötés.

- Oka:

- Túl alacsony pákahegy hőmérséklet.

- Nem elegendő hőátadás (pl. piszkos pákahegy, túl gyorsan elvett páka).

- Az alkatrész vagy a PCB elmozdulása az ón megszilárdulása közben.

- Oxidált forrasztási felületek vagy alkatrészlábak.

- Felismerése: A hidegforrasztás általában matt, szemcsés, repedezett vagy gombóc alakú felületű. Gyakran nem terül szét rendesen, és nem képez szép, tölcsér alakú kötést. Olykor szabad szemmel is láthatóak apró repedések az ón felületén, vagy az ón nem tapad rendesen az alkatrészlábhoz/padhoz.

- Javítása: Ónszívó pumpával vagy harisnyával távolítsuk el a régi ónt, tisztítsuk meg a felületeket, majd forrasszunk újra a helyes technikával és hőmérséklettel.

- Elkerülése: Ügyeljünk a megfelelő hőmérsékletre, tisztítsuk meg a pákahegyet és a forrasztandó felületeket. Tartsuk stabilan az alkatrészt az ón megszilárdulásáig.

2. Túlzott ónmennyiség (Excessive Solder)

Túl sok ón használata nem teszi erősebbé a kötést, sőt, problémákat okozhat.

- Oka: Túl hosszú ónadagolás, vagy túl vastag ónszál használata apró pontokhoz.

- Felismerése: Az ón túl nagy, gömbölyű, és elönti a forrasztási pontot, esetleg elfedve az alkatrészlábat vagy a padot. Nehéz megítélni a kötés minőségét alatta.

- Veszélye: Rövidzárlatot okozhat szomszédos forrasztási pontokkal (hídforrasztás), vagy mechanikailag akadályozhatja az alkatrészeket.

- Javítása: Ónszívóval távolítsuk el a felesleges ónt.

- Elkerülése: Adagoljunk ónt óvatosan, csak annyit, amennyi a tölcsér alakú kötéshez szükséges. Gyakorlással könnyen eltalálható a megfelelő mennyiség.

3. Égett fluxus vagy komponens

A túl magas hőmérséklet vagy a túl hosszú hőhatás károsíthatja az alkatrészeket és a PCB-t.

- Oka: Túl magas pákahegy hőmérséklet, túl hosszú ideig tartó hőhatás az alkatrészen.

- Felismerése: A fluxus elszenesedik, fekete, ragacsos maradványt hagyva maga után. Az alkatrészek elszíneződhetnek, megpörkölődhetnek, a PCB padja felválhat.

- Veszélye: Az égett fluxus korrozív lehet, az alkatrész károsodhat, működésképtelenné válhat.

- Javítása: Az égett alkatrészt ki kell cserélni. Az égett fluxusmaradványokat alaposan el kell távolítani IPA-val.

- Elkerülése: Állítsuk be a megfelelő hőmérsékletet, és próbáljuk meg a forrasztást a lehető leggyorsabban (általában 2-4 másodperc) elvégezni.

4. Hídforrasztás (Solder Bridge)

Két szomszédos forrasztási pont véletlen rövidre zárása ónnal.

- Oka: Túl sok ón, pontatlan ónadagolás, vagy a pákahegy hibás mozgatása, ami ónt hagy maga után két pont között.

- Felismerése: Szabad szemmel látható óncsík vagy csepp, ami két különálló elektromos pontot összeköt.

- Veszélye: Rövidzárlatot okoz az áramkörben, ami hibás működéshez vagy akár az alkatrészek károsodásához vezethet.

- Javítása: Ónszívó pumpával vagy harisnyával távolítsuk el a hídforrasztást. Finom munkához használhatunk vékony pákahegyet is.

- Elkerülése: Óvatos ónadagolás, megfelelő pákahegy méret, és precíz mozdulatok.

5. Sérült pad vagy vezeték

Mechanikai erő vagy túlhevítés miatt a PCB rézfelületei megsérülhetnek.

- Oka: Túl sok erő kifejtése az alkatrészlábak kihúzásakor, túl hosszú ideig tartó hőhatás, ami felválasztja a padot a PCB-ről.

- Felismerése: A réz forrasztási pont (pad) részben vagy teljesen elválik a PCB-től, láthatóan megsérül a rézfólia.

- Veszélye: Az elektromos kapcsolat megszakad, az áramkör működésképtelenné válik. Nehéz javítani.

- Javítása: Nagyon nehéz, gyakran szükség van vezetékkel való áthidalásra vagy a PCB cseréjére.

- Elkerülése: Óvatosan távolítsuk el az alkatrészeket, és ne alkalmazzunk túlzott hőt vagy mechanikai erőt.

A fenti hibák ismerete és tudatos elkerülése jelentősen hozzájárul a sikeres forrasztáshoz és a hosszú távon megbízható elektronikai projektek elkészítéséhez.

Forrasztás utáni teendők: Tisztítás és ellenőrzés

A forrasztási folyamat nem ér véget az utolsó csepp ón felvitelével. A forrasztás utáni teendők, mint a tisztítás és az ellenőrzés, éppolyan fontosak a megbízható és tartós eredmény eléréséhez. Ezek a lépések biztosítják, hogy a kötés ne csak működőképes, hanem esztétikus és hosszú távon stabil is legyen.

Miért fontos a tisztítás?

A forrasztás során használt fluxus (folyasztószer) elengedhetetlen a tiszta fémfelületek biztosításához, de a maradékai problémát okozhatnak, ha nem távolítjuk el őket. A fluxusmaradványok:

- Korróziót okozhatnak: Különösen a hagyományos, gyantás fluxusok, de még a „no-clean” típusok is hagyhatnak olyan maradékokat, amelyek idővel nedvességgel érintkezve korrozívvá válhatnak, károsítva a forrasztási pontokat és a PCB-t.

- Elektromos szivárgást okozhatnak: Bizonyos fluxusmaradványok enyhén vezetőképesek lehetnek, ami magas impedanciájú áramkörökben vagy nagyfrekvenciás alkalmazásokban nem kívánt elektromos szivárgást vagy kapacitást okozhat.

- Esztétikai problémát jelentenek: A ragacsos, matt vagy elszenesedett fluxusmaradványok csúnyán mutatnak, és professzionális megjelenést rontanak.

- Nehezítik a hibakeresést: A szennyezett felületen nehezebb észrevenni az esetleges forrasztási hibákat vagy repedéseket.

Tisztítószerek és technikák

A leggyakrabban használt tisztítószer az izopropil-alkohol (IPA). Ez hatékonyan oldja a legtöbb fluxusmaradványt, és gyorsan elpárolog, nem hagyva maga után maradványt. Kapható spray formában vagy folyadékként, amelyet ecsettel, vattapálcával vagy fogkefével lehet felvinni.

- Vattapálca vagy ecset: Mártsuk az IPA-ba, és óvatosan dörzsöljük át vele a forrasztási pontokat és a környező területet. Különösen figyeljünk a lábak tövére és a forrasztási pontok közötti résekre.

- Fogkefe: Egy régi, puha sörtéjű fogkefe kiválóan alkalmas a makacsabb fluxusmaradványok eltávolítására.

- Tisztító spray: Speciális áramkörtisztító spray-k is kaphatók, amelyek gyakran erősebb oldószereket tartalmaznak, és segítenek a nehezen hozzáférhető helyeken. Ügyeljünk a jó szellőzésre, amikor spray-t használunk.

Tisztítás után hagyjuk az áramkört teljesen megszáradni, mielőtt bekapcsolnánk. Néhány perc elegendő az IPA elpárologtatásához.

Ellenőrzés: A minőségbiztosítás utolsó lépése

A tisztítás után alaposan ellenőrizzük az összes forrasztási pontot. Ez a lépés segít azonosítani az esetlegesen elkerülhetetlenül előforduló hibákat, még mielőtt az áramkört üzembe helyeznénk.

- Optikai ellenőrzés:

- Nagyító vagy mikroszkóp: Használjunk nagyítót (akár egy egyszerű kézi nagyító is megteszi, vagy egy fejre rögzíthető változat) az apróbb részletek megtekintéséhez. SMD alkatrészeknél egy USB mikroszkóp vagy egy sztereó mikroszkóp elengedhetetlen.

- Fényes, tölcsér alakú kötések: Keresse a fentebb leírt ideális forrasztási pontokat.

- Hidegforrasztás jelei: Keressük a matt, szemcsés, repedt felületeket.

- Hídforrasztások: Győződjünk meg róla, hogy nincsenek rövidzárlatok két szomszédos pont között.

- Sérült alkatrészek/PCB: Vizsgáljuk meg, nincs-e égésnyom, felpattant pad, vagy mechanikai sérülés.

- Polaritás és orientáció: Ellenőrizzük, hogy a polarizált alkatrészek (diódák, elektrolit kondenzátorok, IC-k) helyesen vannak-e beültetve.

- Funkcionális ellenőrzés (opcionális, de ajánlott):

- Multiméter: Használjunk multimétert a kontinuitás ellenőrzésére (szakadásvizsgálat) a kritikus áramköri pontok között, és a rövidzárlatok keresésére. Ellenőrizhetjük vele az alkatrészek ellenállását vagy a diódák működését.

- Feszültség alá helyezés: Ha az optikai ellenőrzés és a multiméteres mérések rendben vannak, óvatosan helyezzük feszültség alá az áramkört. Kezdjük alacsony feszültséggel, ha lehetséges, és figyeljük a füstöt, szagot, vagy rendellenes hőtermelést.

Ezeknek a lépéseknek a gondos elvégzése biztosítja, hogy a munkánk minőségi és megbízható legyen. Egy jól forrasztott és ellenőrzött áramkör hosszú ideig szolgálja majd a célját.

Fejlődési lehetőségek: Tovább a profi szintre

A forrasztás egy olyan készség, amely folyamatos gyakorlással és tanulással tökéletesíthető. Miután elsajátítottuk az alapokat és magabiztosan készítünk tiszta, megbízható forrasztásokat, számos lehetőség nyílik meg a további fejlődésre és a speciális technikák megismerésére. A „forrasztás tippek” és a „haladó forrasztás” kulcsszavak azoknak szólnak, akik készen állnak a következő szintre lépni.

Speciális forrasztási technikák

Az alapvető pákahegyes forrasztáson túl léteznek más eljárások is, amelyek különösen hasznosak lehetnek bizonyos feladatokhoz:

- Hőlégfúvós forrasztás (Hot Air Rework Station): Ez az eszköz forró levegővel melegíti fel az ónpasztát vagy az alkatrészeket, lehetővé téve a felületszerelt alkatrészek (különösen az IC-k, mint például a QFN, QFP, BGA tokok) könnyebb beforrasztását és kiforrasztását. A hőlégfúvó precíz hőmérséklet- és légáram-szabályozást kínál, ami elengedhetetlen a modern, miniatűr elektronikához.

- Reflow forrasztás: Nagyobb mennyiségű felületszerelt áramkörök gyártásánál alkalmazzák. Az ónpasztát a PCB-re viszik fel, az alkatrészeket ráhelyezik, majd az egészet egy speciális reflow sütőben melegítik fel, ahol az ónpaszta megolvad és kialakítja a kötéseket. Hobbi szinten léteznek asztali reflow sütők vagy akár módosított kenyérpirító sütők is.

- Drag soldering (húzós forrasztás): Ez egy speciális technika, amelyet főleg több lábú SMD IC-k forrasztásához használnak. Lényege, hogy a pákahegyre felvitt ónt végighúzzák az alkatrészlábakon, miközben az ón a kapillaritás elve alapján a megfelelő helyekre tapad. Gyakorlást igényel, de rendkívül gyors és hatékony lehet.

Haladó eszközök és kiegészítők

A tapasztalatszerzéssel párhuzamosan érdemes beruházni olyan eszközökbe, amelyek tovább finomítják a munkát:

- Precíziós forrasztópákák és mikropákák: Ezek a pákák rendkívül vékony hegyekkel és pontos hőmérséklet-szabályozással rendelkeznek, ideálisak a legapróbb SMD alkatrészekhez.

- Mikroszkóp vagy digitális nagyító: Az SMD alkatrészekkel való munkához elengedhetetlen egy jó minőségű mikroszkóp vagy egy digitális nagyító, amely valós időben mutatja a képet egy monitoron. Ez segít a lábak precíz pozícionálásában és a forrasztások ellenőrzésében.

- Ón adagoló: Automatikus ónadagolóval egyenletesebb és pontosabb ónmennyiséget lehet adagolni, ami különösen hasznos ismétlődő feladatoknál.

- Speciális fluxusok és ónpaszták: Különböző típusú folyékony fluxusok, gél fluxusok és ónpaszták állnak rendelkezésre speciális alkalmazásokhoz.

Gyakorlás, gyakorlás, gyakorlás

Ahogy minden kézműves készségnél, a forrasztásnál is a gyakorlás a tökéletesítés kulcsa. Minél többet forrasztunk, annál magabiztosabbá válunk, és annál jobban érezzük a megfelelő hőmérsékletet, az ón mennyiségét és az időzítést.

- Gyakorló panelek: Léteznek kifejezetten forrasztás gyakorlására tervezett panelek, amelyek különböző méretű padokkal és furatokkal rendelkeznek.

- Egyszerű projektek: Kezdjünk egyszerű áramkörökkel, LED-es villogókkal, vagy kis erősítőkkel. Ezek nemcsak gyakorlási lehetőséget biztosítanak, hanem sikerélményt is nyújtanak.

- Javítások: Ne féljünk megjavítani régi, elromlott elektronikai eszközöket. Ez remek módja annak, hogy valós problémákkal szembesüljünk és fejlesszük a hibakeresési képességünket.

A forrasztás egy izgalmas utazás a mikrovilágba, ahol a precizitás és a türelem meghozza gyümölcsét. Ne csüggedjünk, ha az első próbálkozások nem tökéletesek. Minden egyes forrasztási pont egy újabb lépés a mesteri tudás felé. A megfelelő eszközökkel, a biztonsági előírások betartásával és a kitartó gyakorlással bárki válhat képzett forrasztóvá, aki képes lesz megvalósítani saját elektronikai álmait.

Leave a Reply