A CO-hegesztés, vagy ahogy szakmai körökben gyakrabban emlegetik, a MIG/MAG hegesztési eljárás, az egyik legelterjedtebb és legsokoldalúbb ívhegesztési technológia a fémfeldolgozó iparban és a hobbi felhasználók körében egyaránt. Népszerűségét elsősorban a viszonylag egyszerű kezelhetőségének, a nagy termelékenységnek és a széleskörű alkalmazhatóságának köszönheti. Legyen szó vékony lemezek ponthegesztéséről, vastag szerkezeti elemek összeállításáról vagy bonyolult formák varratolásáról, a CO-hegesztés szinte mindenhol megállja a helyét. Az eljárás során egy folyamatosan adagolt huzalelektróda és az alapanyag között ív keletkezik, amelyet egy védőgáz-burok óv meg az atmoszféra káros hatásaitól.

Ahhoz azonban, hogy a CO-hegesztés során valóban magas minőségű, esztétikus és tartós varratokat készítsünk, elengedhetetlen a gép pontos beállítása, a megfelelő huzal- és védőgáz kiválasztása, valamint a szigorú biztonsági előírások betartása. Ezek a tényezők alapvetően befolyásolják a hegesztési folyamat stabilitását, a varrat mechanikai tulajdonságait és a hegesztő biztonságát. Egy tapasztalt szakember tudja, hogy a precíz előkészítés és a paraméterek finomhangolása gyakran többet ér, mint az erőltetett, hibás beállításokkal végzett munka. A cél mindig a minimális fröcskölés, a stabil ív és a mély, egyenletes beolvadás elérése.

A MIG/MAG hegesztési eljárás alapjai és működési elve

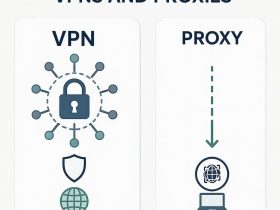

A MIG (Metal Inert Gas) és MAG (Metal Active Gas) eljárások lényegében ugyanazon az elven alapulnak: egy folyamatosan adagolt, tekercselt huzalelektróda és a munkadarab között ív jön létre. Az ívet és a megolvadt fémfürdőt egy védőgáz-burok óvja az oxigén és a nitrogén káros hatásaitól, amelyek egyébként pórusokat és ridegedést okoznának a varratban. A fő különbség a két eljárás között a felhasznált védőgáz típusában rejlik.

A MIG hegesztés során inert (reakcióképtelen) gázokat, például argont vagy héliumot, illetve ezek keverékét alkalmazzák. Ezek a gázok nem lépnek kémiai reakcióba az olvadt fémmel, így különösen alkalmasak alumínium, rozsdamentes acél, réz és egyéb színesfémek hegesztésére. Az inert gázok stabil ívet és tiszta varratfelületet biztosítanak, minimális fröcskölés mellett. Az ív stabilizálása és a fémátmenet szabályozása érdekében néha kis mennyiségű oxigént is adagolnak az argonhoz, különösen rozsdamentes acéloknál.

Ezzel szemben a MAG hegesztés aktív gázokat használ, leggyakrabban szén-dioxidot (CO₂) vagy argon és CO₂ keverékét. Az aktív gázok kémiailag reakcióba lépnek az olvadt fémmel, ami befolyásolja az ív stabilitását és a varrat tulajdonságait. A CO₂ például mélyebb beolvadást eredményez, de hajlamosabb a fröcskölésre és durvább varratfelületet hagyhat maga után. Az argon-CO₂ keverékek optimalizálják ezeket a tulajdonságokat, stabilabb ívet és jobb varratképet biztosítva, miközben megtartják a CO₂ által nyújtott előnyöket. Ez az eljárás főként szerkezeti acélok hegesztésére ideális, és a leggyakoribb „CO-hegesztés” megnevezés is valójában a MAG eljárásra utal, ahol a CO₂ a domináns védőgáz, vagy annak egyik komponense.

A MIG/MAG hegesztés sikerének alapja a huzal, a gáz és a gépbeállítások harmonikus összehangolása, melyek mind az ív stabilitására és a varrat minőségére vannak kihatással.

A hegesztőgép maga több fő részből áll: az áramforrásból, amely a hegesztéshez szükséges energiát szolgáltatja; a huzaltovábbító egységből, amely egyenletes sebességgel adagolja a huzalelektródát; a hegesztőpisztolyból, amelyen keresztül a huzal, az áram és a védőgáz jut a munkadarabhoz; valamint a védőgáz palackból, a nyomáscsökkentővel és áramlásmérővel együtt. Ezen komponensek megfelelő működése és beállítása kulcsfontosságú a problémamentes hegesztéshez. A hegesztőpisztolyon belül található az áramátadó fúvóka, amely az áramot a huzalra vezeti, és a gázterelő, amely a védőgázt a megfelelő módon irányítja az ív köré.

Gépbeállítás – a sikeres varrat alapja

A CO-hegesztés során a gép megfelelő beállítása kritikus fontosságú a minőségi varratok elkészítéséhez. Három alapvető paramétert kell összehangolni: az áramerősséget, a feszültséget és a huzaltovábbítási sebességet. Ezenfelül az induktivitás és a gázáramlás is lényeges szerepet játszik.

Áramerősség és feszültség: az ív ereje és stabilitása

Az áramerősség (amper, A) és a feszültség (volt, V) a hegesztőív energiáját és stabilitását határozzák meg. Az áramerősség alapvetően a huzaltovábbítási sebességgel van szoros kapcsolatban: minél gyorsabban adagoljuk a huzalt, annál nagyobb áramerősségre van szükség az ív fenntartásához és a huzal megolvasztásához. Az anyagvastagság is közvetlenül befolyásolja az áramerősség szükségességét; vastagabb anyagokhoz nagyobb áramerősség szükséges a megfelelő beolvadás eléréséhez.

A feszültség az ív hosszát és szélességét szabályozza. Túl alacsony feszültség esetén az ív rövid és instabil lesz, ami gyakori rövidzárlatokhoz és erős fröcsköléshez vezet. Túl magas feszültség viszont hosszú, széles ívet eredményez, ami nehezen kontrollálható, lapos, széles varratot és szintén fokozott fröcskölést okozhat, valamint csökkenti a beolvadás mélységét. Az ideális feszültség beállításával elérhető a „sziszegő” vagy „zizegő” hangú, stabil ív, amely minimális fröcsköléssel jár és egyenletes fémátmenetet biztosít.

A „sziszegő” vagy „zizegő” hangú ív a megfelelő áramerősség és feszültség ideális arányát jelzi, garantálva a stabil fémátmenetet és a minőségi varratot.

Az optimális beállítások megtalálásához gyakran kiindulási táblázatokat használnak, amelyek az anyagvastagság és a huzalátmérő függvényében adnak ajánlásokat. Ezek a táblázatok azonban csak iránymutatásként szolgálnak; a végső finomhangolást mindig próbahegesztéssel kell elvégezni, figyelembe véve a hegesztési pozíciót, a védőgázt és a hegesztő egyéni stílusát. Egy általános ökölszabály szerint, ha fröcsköl a gép, de az ív stabil, akkor valószínűleg túl alacsony a feszültség. Ha viszont az ív instabil és „pattog”, akkor valószínűleg túl magas a feszültség, vagy a huzaltovábbítási sebesség nem megfelelő az áramerősséghez képest.

Huzaltovábbítási sebesség: a töltőanyag adagolása

A huzaltovábbítási sebesség közvetlenül meghatározza az áramerősséget. Minél gyorsabban adagoljuk a huzalt, annál nagyobb áramerősséggel kell megolvasztani azt. Ezért a modern gépeken gyakran csak a huzaltovábbítási sebességet állítjuk, és az áramerősség automatikusan ehhez igazodik (vagy fordítva, ha az áramerősség az elsődleges beállítási pont). Túl lassú huzaltovábbítás esetén az ív túl hosszúra nyúlik, instabillá válik, és a huzal „visszaég” a pisztoly áramátadó fúvókájába. Túl gyors továbbításkor a huzal beleütközik a munkadarabba, az ív rövidzárlatos lesz, ami erős fröcsköléshez és a huzal elakadásához vezethet.

Induktivitás: a fröcskölés elleni védelem

Az induktivitás beállítása a MIG/MAG hegesztés egyik kevésbé ismert, de annál fontosabb paramétere, különösen rövidzárlatos ív esetén. Az induktivitás a hegesztőáram változásának sebességét befolyásolja a rövidzárlat pillanatában. Magasabb induktivitás beállítása lassítja az áram növekedését a rövidzárlat után, ami „lágyabb” ívet, kevesebb fröcskölést és simább varratfelületet eredményez. Alacsonyabb induktivitás esetén az ív „keményebb”, gyorsabb az áram növekedése, ami mélyebb beolvadást biztosíthat, de növeli a fröcskölés mértékét.

Az induktivitás helyes beállítása különösen fontos vékony anyagok hegesztésekor, ahol a fröcskölés problémás lehet, vagy amikor esztétikus varratfelületre van szükség. Anyagtípustól és hegesztési pozíciótól függően változhat az ideális érték. Rozsdamentes acéloknál például gyakran alacsonyabb induktivitásra van szükség a megfelelő beolvadás eléréséhez, míg szénacéloknál a magasabb induktivitás csökkentheti a fröcskölést.

Gázáramlás beállítása: a védőburok integritása

A védőgáz megfelelő áramlása elengedhetetlen az ív és az olvadt fémfürdő oxidációtól való védelméhez. A gázáramlást a gázpalackra szerelt nyomáscsökkentő és áramlásmérő segítségével szabályozzuk, általában liter/perc (l/perc) egységben. Az ajánlott érték általában 8-15 l/perc között mozog, de ez függ a huzalátmérőtől, a hegesztési áramerősségtől, a pisztoly gázterelőjének méretétől és a munkaterület légmozgásától.

Túl alacsony gázáramlás esetén az ív és a varrat nem kap elegendő védelmet, ami pórusok (gázzárványok) keletkezéséhez vezet a varratban, és gyengíti annak mechanikai tulajdonságait. Túl magas gázáramlás viszont nem csak pazarló, de turbulenciát is okozhat a védőgáz-burokban, ami szintén bejuttathatja a levegőt az ívbe, hasonlóan a túl alacsony áramlás problémáihoz. Ezenkívül a túl erős gázsugár lehűtheti az ívet és a fémfürdőt, befolyásolva a beolvadást. Figyeljünk arra, hogy a munkaterület ne legyen huzatos, mert a légmozgás is elvonhatja a védőgázt az ívről.

Huzalválasztás – a megfelelő töltőanyag

A hegesztőhuzal kiválasztása kulcsfontosságú a sikeres MIG/MAG hegesztéshez. Nem csupán az alapanyaggal való kémiai kompatibilitásról van szó, hanem a huzalátmérő, a huzal típusa (tömör vagy porbeles) és a tárolás is jelentős hatással van a varrat minőségére és a hegesztési folyamat hatékonyságára.

Anyagösszetétel: az alapanyag tükre

A hegesztőhuzal anyagának minden esetben meg kell felelnie az alapanyag összetételének, vagy ahhoz nagyon hasonlónak kell lennie, hogy a varrat megfelelő mechanikai tulajdonságokkal rendelkezzen és elkerüljük az anyagok közötti inkompatibilitásból adódó hibákat.

- Acél (szénacél): A leggyakrabban használt huzalok általában ER70S-6 jelöléssel (vagy hasonlóval) rendelkeznek, ami azt jelenti, hogy szén-mangán-szilícium ötvözetűek. Ezek a huzalok kiválóan alkalmasak általános szerkezeti acélok hegesztésére. A mangán és szilícium deoxidáló tulajdonságokkal bír, segítve a varrat tisztaságát.

- Rozsdamentes acél: Különböző típusú rozsdamentes acélokhoz (pl. 304, 316) speciális rozsdamentes huzalokat használnak, amelyek krómot és nikkelt tartalmaznak. Fontos a megfelelő típus kiválasztása, hogy a korrózióállóság és a mechanikai tulajdonságok megmaradjanak. Például az ER308LSi huzal a 304L rozsdamentes acélhoz ideális.

- Alumínium: Az alumínium hegesztéséhez alumíniumötvözet huzalok szükségesek, mint például az ER4043 (szilíciummal ötvözött) vagy az ER5356 (magnéziummal ötvözött). A választás az alapanyag ötvözetétől és a kívánt mechanikai tulajdonságoktól függ. Az alumínium hegesztéséhez mindig tiszta argongázt használnak.

- Egyéb ötvözetek: Léteznek huzalok rézhez, bronzhoz és egyéb speciális ötvözetekhez is, amelyek kiválasztása szigorúan az alapanyag specifikációihoz igazodik.

Huzalátmérő: az anyagvastagság és az áramerősség függvénye

A huzalátmérő kiválasztása az anyagvastagságtól, a kívánt áramerősségtől és a hegesztési pozíciótól függ.

- 0.6 mm és 0.8 mm: Ideális vékony lemezek (0.8 mm – 3 mm) hegesztéséhez, alacsonyabb áramerősséggel. Alkalmas a precíz munkákhoz és a pozíciós hegesztéshez.

- 1.0 mm: A leguniverzálisabb átmérő, amely közepesen vastag anyagokhoz (2 mm – 10 mm) is megfelelő, szélesebb áramerősség-tartományban. Jó kompromisszum a beolvadás és a kezelhetőség között.

- 1.2 mm és vastagabb: Vastagabb anyagok (5 mm felett) és nagy áramerősségű hegesztésekhez használatos, ahol mély beolvadásra és nagy varratkeresztmetszetre van szükség.

Kisebb átmérőjű huzalok könnyebben olvadnak, így alacsonyabb áramerősséggel is hegeszthetők, ami kedvez a vékony anyagoknak. A vastagabb huzalokhoz nagyobb áramerősség szükséges, ami mélyebb beolvadást biztosít vastagabb anyagoknál. A túl vastag huzal vékony anyaghoz átégést okozhat, míg a túl vékony huzal vastag anyaghoz nem biztosít elegendő beolvadást.

Tömör huzal vs. porbeles huzal: mikor melyiket?

A hegesztőhuzalok két fő típusa a tömör és a porbeles huzal.

A tömör huzalok a legelterjedtebbek MIG/MAG hegesztéshez. Egy tömör fémhuzalból állnak, és védőgázra van szükségük az ív és a varrat védelméhez. Előnyük a tiszta hegesztés, a minimális salakképződés és a jó varratkép. Különösen alkalmasak precíziós munkákhoz és vékony anyagokhoz.

A porbeles huzalok (más néven önvédő vagy önárnyékoló huzalok) egy fémköpenyből és egy belső, por alakú magból állnak, amely fluxusanyagokat és ötvözőelemeket tartalmaz. A porbeles huzalok egyik nagy előnye, hogy egyes típusai védőgáz nélkül is használhatók. A belső magban lévő anyagok az ív hőjére lebomlanak, védőgázt és salakot képezve, amely védi az olvadt fémet.

A porbeles huzalok előnyei:

- Külső védőgáz nélküli hegesztés lehetősége: Ez növeli a mobilitást és lehetővé teszi a hegesztést szabadtéren, szeles körülmények között is, ahol a védőgáz könnyen elfújna.

- Mélyebb beolvadás: A porbeles huzalok gyakran mélyebb beolvadást biztosítanak, mint a tömör huzalok, így vastagabb anyagok hegesztésére is alkalmasak.

- Nagyobb leolvadási teljesítmény: Gyorsabb hegesztést tesznek lehetővé.

Hátrányaik közé tartozik a keletkező salak, amelyet hegesztés után el kell távolítani, valamint a nagyobb füstképződés. Léteznek azonban olyan porbeles huzalok is, amelyek védőgázzal (általában CO₂ vagy Ar-CO₂ keverékkel) használatosak, ezeket gyakran rutile- vagy fémporos huzaloknak nevezik, és kiváló varratminőséget, nagy leolvadási teljesítményt biztosítanak.

Huzalcséve méretek és tárolás

A huzalcsévék különböző méretekben kaphatók, a leggyakoribbak a 1 kg, 5 kg és 15 kg-os csévék. A kisebb csévék ideálisak hobbi célra és hordozható gépekhez, míg a nagyobbak ipari felhasználásra, ahol a gyakori cserék gazdaságtalanok lennének. Fontos a huzal megfelelő tárolása: száraz, pormentes helyen, eredeti csomagolásban kell tartani, hogy elkerüljük a korróziót és a szennyeződést, ami súlyosan ronthatja a varrat minőségét. A huzal felületén lévő rozsda vagy szennyeződés pórusokat és instabil ívet okozhat.

Gázválasztás – a védőatmoszféra

A védőgáz szerepe a MIG/MAG hegesztésben létfontosságú: megvédi az olvadt fémet az oxidációtól és a levegőben lévő egyéb szennyeződésektől, stabilizálja az ívet és befolyásolja a varrat mechanikai tulajdonságait. A gáz kiválasztása függ az alapanyagtól, a hegesztési pozíciótól, a kívánt beolvadási mélységtől és a varrat minőségétől.

CO₂ (szén-dioxid): a klasszikus MAG gáz

A tiszta szén-dioxid (CO₂) az egyik legolcsóbb és legelterjedtebb védőgáz a MAG hegesztéshez, különösen szénacéloknál.

Előnyei:

- Költséghatékony: Gazdaságos megoldás, ami gyakran döntő szempont.

- Mély beolvadás: A CO₂ disszociációja (szétbomlása) és újraegyesülése hőenergiát szabadít fel az ívben, ami mélyebb beolvadást biztosít.

- Jó mechanikai tulajdonságok: A varrat általában jó szilárdságú lesz.

Hátrányai:

- Fokozott fröcskölés: A tiszta CO₂ hajlamosabb a fröcskölésre, ami utómunkálatokat tehet szükségessé.

- Durvább varratfelület: A varratfelület általában kevésbé sima és esztétikus, mint argon alapú keverékekkel.

- Instabil ív alacsony áramerősségnél: Vékony anyagokhoz kevésbé ideális.

A tiszta CO₂-t főként vastagabb szénacélok hegesztésére és olyan alkalmazásokra használják, ahol a költséghatékonyság és a mély beolvadás elsődleges, az esztétika pedig másodlagos.

Argon (Ar): az inert gázok királya

Az argon (Ar) egy inert gáz, ami azt jelenti, hogy nem lép kémiai reakcióba az olvadt fémmel. Ezért a MIG hegesztés alapgáza, különösen színesfémek és rozsdamentes acélok esetében.

Előnyei:

- Stabil ív: Különösen alacsony áramerősségnél is stabil ívet biztosít.

- Kevés fröcskölés: Tiszta, sima varratfelületet eredményez.

- Alkalmas színesfémekhez: Ideális alumínium, réz, magnézium és titán hegesztéséhez, ahol az aktív gázok káros reakciókat okoznának.

Hátrányai:

- Drágább: A CO₂-nél lényegesen drágább.

- Sekélyebb beolvadás: Tiszta argonnal hegesztve a beolvadás általában sekélyebb, mint CO₂-vel.

Tiszta argont szinte kizárólag MIG hegesztéshez, azaz alumínium és egyéb színesfémek hegesztéséhez használnak. Rozsdamentes acélokhoz néha kis mennyiségű oxigént vagy CO₂-t adnak hozzá az ív stabilizálása és a beolvadás javítása érdekében.

Argon-CO₂ keverék gázok (Corgon): az univerzális megoldás

Az argon és a CO₂ keverékei, gyakran „Corgon” vagy „Mix” gázok néven ismertek, a leggyakrabban használt védőgázok szénacélok MAG hegesztéséhez. Ezek a keverékek ötvözik az argon és a CO₂ előnyeit, minimalizálva a hátrányokat. Különböző arányú keverékek léteznek, amelyek mindegyike specifikus alkalmazásokra optimalizálható.

- 82% Ar / 18% CO₂ (vagy hasonló, pl. 80/20): Ez az egyik legelterjedtebb keverék szénacélokhoz. Kiválóan alkalmas vékony és közepesen vastag anyagok hegesztésére. Stabil ívet, minimális fröcskölést és jó beolvadást biztosít. Jó választás általános szerkezeti hegesztéshez, ahol az esztétika is számít.

- 92% Ar / 8% CO₂ (vagy hasonló, pl. 90/10): Magasabb argon tartalommal rendelkezik, ami még stabilabb ívet és még kevesebb fröcskölést eredményez. Különösen alkalmas vékonyabb anyagokhoz, pozíciós hegesztéshez és amikor kiváló varratfelületre van szükség.

- Nagyobb CO₂ tartalmú keverékek (pl. 75% Ar / 25% CO₂): Mélyebb beolvadást biztosítanak, hasonlóan a tiszta CO₂-höz, de az argon még mindig csökkenti a fröcskölést és javítja az ív stabilitását. Vastagabb anyagokhoz és nagy teljesítményű hegesztéshez ajánlott.

Az argon-CO₂ keverékekkel elérhető a szóróíves és impulzusos hegesztési mód is, ami további rugalmasságot biztosít a hegesztőnek.

Argon-oxigén (Ar-O₂) keverék: rozsdamentes acélhoz

Rozsdamentes acélok hegesztéséhez gyakran használnak argon-oxigén keverékeket (pl. 98% Ar / 2% O₂). Az oxigén kis mennyiségben stabilizálja az ívet, javítja a varratnedvesítést és az oxidációt, ami simább, tisztább varratot eredményez rozsdamentes acélon. Fontos azonban, hogy az oxigén mennyisége ne legyen túl magas, mert az ronthatja a korrózióállóságot.

Hélium (He) tartalmú keverékek: speciális alkalmazásokra

A héliumot tartalmazó keverékek (pl. Ar-He vagy Ar-He-CO₂) különleges tulajdonságokkal rendelkeznek. A hélium magasabb ívfeszültséget és nagyobb hőbevitelt eredményez, ami mélyebb beolvadást és gyorsabb hegesztési sebességet tesz lehetővé.

Előnyei:

- Nagyobb hőbevitel: Ideális vastag alumínium, réz és egyéb hővezető anyagok hegesztéséhez.

- Gyorsabb hegesztés: Növeli a termelékenységet.

Hátrányai:

- Nagyon drága: A hélium a legdrágább védőgáz.

- Kisebb sűrűség: Mivel könnyebb a levegőnél, nagyobb gázáramlásra lehet szükség a megfelelő védelemhez.

Ezeket a keverékeket ritkábban és csak speciális, nagy teljesítményű alkalmazásoknál használják.

Gázpalackok kezelése és tárolása

A védőgáz palackok magas nyomásúak, ezért kezelésük és tárolásuk különös figyelmet igényel. Mindig rögzítve kell lenniük, hogy elkerüljük felborulásukat. A szelepeket védeni kell a sérülésektől. A palackokat hűvös, jól szellőző helyen kell tárolni, távol hőforrásoktól és gyúlékony anyagoktól. Rendszeresen ellenőrizni kell a nyomáscsökkentő és az áramlásmérő állapotát, valamint a tömlők épségét a szivárgások elkerülése érdekében.

Biztonság a CO-hegesztés során – az elsődleges szempont

A hegesztés egy olyan tevékenység, amely számos kockázatot rejt magában, ha nem tartják be a megfelelő biztonsági előírásokat. Az ívhegesztés során keletkező UV- és IR-sugárzás, a forró fémfröcskölés, a füstök és gázok, az áramütés veszélye, valamint a tűzveszély mind komoly sérüléseket okozhatnak. A biztonság nem opció, hanem kötelezettség, és mindig az elsődleges szempont kell, hogy legyen.

Szemvédelem: az ív vakító ereje

Az ívhegesztés során keletkező UV- (ultraibolya) és IR- (infravörös) sugárzás rendkívül káros a szemre. Az UV-sugárzás „ívszem” vagy „villámgyulladás” néven ismert fájdalmas gyulladást okozhat a szaruhártyán, míg az IR-sugárzás hosszú távon szürkehályogot eredményezhet. Ezért elengedhetetlen a megfelelő hegesztőpajzs használata.

- Automata sötétedésű fejpajzs: Ez a modern típus azonnal elsötétedik, amint az ív begyullad, és világosodik, amint az ív kialszik. Ez nagyban növeli a kényelmet és a pontosságot, mivel a hegesztő látja a munkadarabot az ívgyújtás előtt. Fontos a megfelelő sötétedési fokozat (DIN érték) kiválasztása az áramerősséghez igazítva.

- Kézi vagy fix sötétítésű pajzs: Hagyományosabb megoldás, ahol a sötétített üveg fix árnyalatú. Kezdőknek nehezebb lehet az ívgyújtás, de megfelelő védelmet nyújt.

A hegesztőpajzs viselése mellett fontos, hogy a munkaterületen tartózkodó mindenki viseljen megfelelő védőszemüveget, még akkor is, ha nem hegeszt közvetlenül, mivel a szórt sugárzás is káros lehet. Vágás, csiszolás és egyéb munkák során is mindig viseljünk védőszemüveget.

Bőrvédelem: égési sérülések és UV-hatás

A hegesztőív által kibocsátott UV-sugárzás nemcsak a szemre, hanem a bőrre is veszélyes, hasonlóan a napégéshez, de sokkal intenzívebben. Ezért a teljes testfelületet védeni kell a sugárzástól és a forró fémfröcsköléstől.

- Hegesztőkesztyű: Vastag, lángálló bőrből készült kesztyű, amely védi a kezet a hőtől, a fröcsköléstől és az UV-sugárzástól. Fontos, hogy a kesztyű kényelmes legyen, de elegendő mozgásszabadságot biztosítson.

- Védőruha: Lángálló anyagból (pl. pamut vagy speciális hegesztőruha) készült hosszú ujjú felső és hosszú nadrág. A szintetikus anyagok (pl. műszál) olvadhatnak és égési sérüléseket okozhatnak, ezért kerülni kell őket.

- Zárt cipő: Bőrből készült, zárt, lehetőleg magas szárú cipő vagy bakancs, amely védi a lábat a leeső forró fémektől és a szikráktól.

Soha ne hegesztünk rövid ujjú pólóban vagy rövidnadrágban! A fröcskölés és az UV-sugárzás súlyos égési sérüléseket okozhat.

Légzésvédelem: a láthatatlan veszély

A hegesztés során keletkező füstök és gázok belélegzése komoly egészségügyi kockázatot jelenthet. Ezek a füstök fémgőzöket (pl. vas, mangán, króm, nikkel) és gázokat (pl. ózon, nitrogén-oxidok, szén-monoxid) tartalmazhatnak, amelyek asztmát, krónikus légzőszervi betegségeket, sőt, bizonyos esetekben rákot is okozhatnak.

- Elszívó berendezések: A legjobb védelem a hegesztési füstök forrásnál történő elszívása. Használjunk helyi elszívó rendszereket vagy elszívóernyőket, amelyek közvetlenül az ív közeléből távolítják el a káros anyagokat.

- Jól szellőző munkaterület: Biztosítsunk megfelelő általános szellőzést a műhelyben, különösen zárt terekben. A friss levegő beáramlása és a szennyezett levegő elvezetése elengedhetetlen.

- Légzésvédő maszk: Ha az elszívás nem elegendő, vagy zárt térben dolgozunk, viseljünk megfelelő légzésvédő maszkot. A P3-as szűrővel ellátott részecskeszűrős maszkok hatékonyan szűrik a fémgőzöket. Speciális esetekben (pl. kadmiumot vagy berilliumot tartalmazó anyagok hegesztésekor) motoros rásegítésű légzésvédő rendszerekre lehet szükség.

Különösen veszélyes a horganyzott anyagok hegesztése, mivel a cinkgőzök belélegzése „fémgőzlázat” okozhat, ami influenzaszerű tünetekkel jár.

Tűzveszély és megelőzés: a lángok és szikrák

A hegesztés során keletkező szikrák, forró fémfröcskölés és az izzó varrat komoly tűzveszélyt jelent.

- Gyúlékony anyagok eltávolítása: A hegesztési területet legalább 10 méteres sugarú körben meg kell tisztítani minden gyúlékony anyagtól (fa, papír, textil, műanyag, üzemanyagok, oldószerek stb.).

- Tűzoltó készülék: Mindig legyen kéznél egy működőképes, ellenőrzött tűzoltó készülék (porral oltó vagy CO₂-oltó).

- Tűzőr: Magas tűzveszélyes környezetben vagy zárt térben történő hegesztéskor ajánlott egy tűzőr jelenléte, aki figyeli a környezetet és azonnal beavatkozik tűz esetén.

- Utólagos ellenőrzés: A hegesztés befejezése után még órákig fennállhat a tűzveszély a parázsló anyagok miatt. Alaposan ellenőrizzük a területet, mielőtt elhagyjuk.

- Védőtakarók: Lángálló védőtakarók használatával megvédhetjük a nem eltávolítható gyúlékony anyagokat.

A biztonság nem csak egy szabálygyűjtemény, hanem egy gondolkodásmód. Minden hegesztési feladat előtt fel kell mérni a kockázatokat és meg kell tenni a szükséges óvintézkedéseket.

Áramütés elleni védelem: az elektromos veszély

Az elektromos áramütés a hegesztés egyik legsúlyosabb veszélye, amely halálos is lehet.

- Jó állapotú berendezések: Rendszeresen ellenőrizzük a hegesztőgép, a kábelek, a pisztoly és a testcsatlakozó állapotát. A sérült szigetelésű kábelek azonnali cserét igényelnek.

- Száraz munkaterület: Soha ne hegesztünk nedves vagy vizes környezetben. A víz kiválóan vezeti az áramot.

- Gumírozott talpú cipő és száraz kesztyű: Ezek a védőfelszerelések segítenek szigetelni a hegesztőt a földtől.

- Földelés ellenőrzése: Győződjünk meg róla, hogy a hegesztőgép és a munkadarab is megfelelően földelt.

- Csak képzett személyzet: Az elektromos berendezések javítását és karbantartását kizárólag szakképzett villanyszerelő végezheti.

Gázpalackok kezelése és tárolása: a robbanásveszély

A védőgáz palackok magas nyomás alatt állnak, és helytelen kezelés esetén robbanásveszélyesek lehetnek.

- Rögzítés: A palackokat mindig stabilan, függőlegesen rögzítve kell tárolni és szállítani.

- Szelepvédelem: Szállításkor és tároláskor mindig legyen rajta a szelepvédő sapka.

- Hőforrástól távol: Ne tároljuk a palackokat közvetlen napfényen vagy hőforrások közelében.

- Ellenőrzött nyomáscsökkentő: Csak megfelelő, ép és rendszeresen ellenőrzött nyomáscsökkentőt használjunk.

- Szivárgás ellenőrzése: Időnként ellenőrizzük a csatlakozásokat szivárgás ellen (pl. szappanhabbal).

Munkaterület kialakítása: rend és átláthatóság

A biztonságos munkavégzéshez elengedhetetlen a rendezett és tiszta munkaterület.

- Rend és tisztaság: Tartsuk tisztán a hegesztési területet, távolítsunk el minden felesleges anyagot és akadályt.

- Megfelelő világítás: A jó látási viszonyok csökkentik a balesetek kockázatát és javítják a varrat minőségét.

- Ventiláció: Gondoskodjunk a megfelelő szellőzésről, ahogy azt a légzésvédelem pontban is említettük.

- Vészleállító: Ismerjük a hegesztőgép és a műhely vészleállítóit, és tudjuk, hogyan kell használni őket.

Gyakori hibák és elkerülésük a CO-hegesztés során

Még a tapasztalt hegesztők is szembesülhetnek hibákkal, de a tudás és a gyakorlat segít felismerni és kijavítani ezeket. A leggyakoribb problémák a gépbeállításokkal, a huzal- és gázválasztással, valamint a hegesztési technikával kapcsolatosak.

Pórusok a varratban: a gázvédelem hiánya

A pórusok, vagy gázzárványok a varratban a leggyakoribb hibák közé tartoznak. Ezek apró üregek, amelyeket a hegesztés során az olvadt fémben rekedt gázok okoznak. Súlyosan rontják a varrat szilárdságát és esztétikáját.

Okai:

- Nem megfelelő gázáramlás: Túl alacsony, túl magas vagy turbulens gázáramlás.

- Huzatos munkaterület: A légmozgás elfújja a védőgázt.

- Szennyezett alapanyag: Rozsda, festék, olaj, zsír vagy nedvesség az alapanyagon.

- Sérült gázterelő vagy áramátadó: Elégtelen gázvédelem a kopott vagy eltömődött alkatrészek miatt.

- Nedves huzal: A huzal felületén lévő nedvesség gázzá alakulva pórusokat okoz.

Elkerülésük:

- Állítsuk be az optimális gázáramlást (8-15 l/perc).

- Védjük a munkaterületet a huzattól.

- Tisztítsuk meg alaposan az alapanyagot hegesztés előtt.

- Cseréljük ki a sérült gázterelőt és áramátadót.

- Tároljuk szárazon a hegesztőhuzalt.

Fröcskölés: a rossz beállítások jele

A fröcskölés az olvadt fém apró cseppjeinek kiválása az ívből, amelyek rátapadnak a munkadarabra és a pisztolyra. Esztétikailag rontja a varratot és plusz utómunkát igényel.

Okai:

- Nem megfelelő feszültség: Túl alacsony vagy túl magas feszültség.

- Nem megfelelő induktivitás: Túl alacsony induktivitás.

- Túl gyors huzaltovábbítás: A huzal beleütközik a munkadarabba.

- Tiszta CO₂ védőgáz: A tiszta CO₂ alapvetően hajlamosabb a fröcskölésre.

- Hosszú ív: Túl hosszú ív esetén a fémcseppeknek van idejük lehűlni és szétfröcskölni.

Elkerülésük:

- Finomhangoljuk a feszültséget és az áramerősséget.

- Növeljük az induktivitást (ha a gép engedi).

- Használjunk argon-CO₂ keverék gázt tiszta CO₂ helyett.

- Alkalmazzunk fröcskölésgátló spray-t a pisztolyra és a munkadarab köré.

Nem megfelelő beolvadás: a varrat gyengesége

A nem megfelelő beolvadás azt jelenti, hogy a varrat nem kapcsolódik össze megfelelően az alapanyaggal, vagy nem hatol be elég mélyen. Ez gyenge, törékeny varratot eredményez.

Okai:

- Túl alacsony áramerősség vagy feszültség: Nincs elegendő energia a fémek megfelelő megolvasztásához.

- Túl gyors hegesztési sebesség: Nincs elég idő a fémek összeolvadására.

- Rossz hegesztési technika: Helytelen pisztolyszög vagy túl nagy ívhossz.

- Túl vastag huzal: Vékony anyagokhoz túl vastag huzallal hegesztve nehéz megfelelő beolvadást elérni anélkül, hogy átégetnénk az anyagot.

Elkerülésük:

- Növeljük az áramerősséget és a feszültséget.

- Lassítsuk a hegesztési sebességet.

- Gyakoroljuk a helyes pisztolyszöget és az ívhossz tartását.

- Válasszuk ki a megfelelő huzalátmérőt az anyagvastagsághoz.

Varrathibák (alak, repedés): a technika és az anyagismeret

A varrat alakjának és integritásának hibái, mint például a túl magas vagy alacsony varrat, a túlzott alávágás, vagy a repedések, szintén gyakori problémák.

Okai:

- Helytelen hegesztési sebesség: Túl gyorsan húzva a pisztolyt vékony, magas varrat keletkezik, túl lassan húzva széles, alacsony és túl nagy hőbevitelű varrat.

- Nem megfelelő pisztolyszög: Befolyásolja az ív energiájának eloszlását és a varrat formáját.

- Repedések: Gyakran az alapanyag vagy a töltőanyag nem megfelelő ötvözése, a túl gyors hűtés, vagy a túlzott feszültség (pl. rossz befogás) okozza.

Elkerülésük:

- Gyakoroljuk az egyenletes hegesztési sebességet.

- Tartsa be az ajánlott pisztolyszöget (általában 10-15 fok tolás vagy húzás).

- Ismerjük az alapanyag hegeszthetőségét és válasszunk megfelelő huzalt.

- Biztosítsunk megfelelő előmelegítést és lassú hűtést, ha az anyag megkívánja.

Karbantartás és tisztítás: a hosszú élettartam titka

A hegesztőgép és tartozékainak rendszeres karbantartása és tisztítása elengedhetetlen a megbízható működéshez, a minőségi varratokhoz és a berendezés hosszú élettartamához. A hanyagság gyakran vezet hibákhoz és költséges javításokhoz.

A hegesztőgép és a huzaltovábbító rendszer

A huzaltovábbító görgőket rendszeresen tisztítani kell a fémporoktól és szennyeződésektől, amelyek akadályozhatják a huzal egyenletes adagolását. Ellenőrizzük a görgők állapotát, és szükség esetén cseréljük ki őket, ha kopottak. A görgőknek megfelelő méretűnek és típusúnak kell lenniük a használt huzalátmérőhöz és -típushoz (pl. V-horony tömör huzalhoz, U-horony alumíniumhoz, recézett porbeles huzalhoz).

A huzalvezető csövet (bowden) is rendszeresen ellenőrizni és tisztítani kell. A benne felgyülemlett fémpor és szennyeződés súrlódást okoz, ami akadozó huzaltovábbításhoz, instabil ívhez és a huzal elakadásához vezethet. Ha a cső kopott vagy sérült, azonnal cseréljük ki. Alumínium huzal hegesztésekor teflon vagy nylon huzalvezetőt használnak a súrlódás minimalizálása érdekében.

A hegesztőgép belsejét időnként sűrített levegővel ki kell fújni a felgyülemlett portól és fémreszeléktől, különös tekintettel a ventilátorokra és a hűtőbordákra, hogy biztosítsuk a megfelelő hűtést és elkerüljük a túlmelegedést. Ezt azonban csak áramtalanított állapotban és kellő óvatossággal végezzük.

A hegesztőpisztoly és fogyóeszközök

A hegesztőpisztoly a leginkább igénybe vett alkatrész, ezért rendszeres karbantartása kiemelten fontos.

- Áramátadó fúvóka (kontaktcsúcs): Ez az alkatrész vezeti az áramot a huzalra. Rendszeresen ellenőrizni kell az állapotát és cserélni, ha elkopott vagy kitágult a furata. Egy kopott fúvóka instabil ívet és rossz áramátadást eredményez.

- Gázterelő (gázfúvóka): Védi az ívet és irányítja a védőgázt. Tisztítsuk meg a rátapadt fröcsköléstől, és cseréljük, ha deformálódott vagy eltömődött. A fröcskölés eltávolításához használhatunk speciális tisztítószerszámokat vagy fröcskölésgátló spray-t.

- Gázelosztó (diffúzor): Biztosítja a védőgáz egyenletes áramlását a gázterelőbe. Rendszeresen ellenőrizni kell, hogy nincs-e eltömődve, és szükség esetén tisztítani vagy cserélni.

A pisztoly kábelét és a csatlakozásokat is ellenőrizni kell a sérülések szempontjából, mivel a sérült szigetelés áramütéshez vezethet.

A CO-hegesztés, mint minden szakma, a folyamatos tanulásról és a részletekre való odafigyelésről szól. A gépbeállítások, a huzal- és gázválasztás, valamint a biztonsági előírások ismerete és betartása nemcsak a munka minőségét, hanem a hegesztő egészségét és biztonságát is garantálja. A gyakorlat teszi a mestert, de a tudás a biztos alap.

html

A CO-hegesztés, vagy ahogy szakmai körökben gyakrabban emlegetik, a MIG/MAG hegesztési eljárás, az egyik legelterjedtebb és legsokoldalúbb ívhegesztési technológia a fémfeldolgozó iparban és a hobbi felhasználók körében egyaránt. Népszerűségét elsősorban a viszonylag egyszerű kezelhetőségének, a nagy termelékenységnek és a széleskörű alkalmazhatóságának köszönheti. Legyen szó vékony lemezek ponthegesztéséről, vastag szerkezeti elemek összeállításáról vagy bonyolult formák varratolásáról, a CO-hegesztés szinte mindenhol megállja a helyét.

Az eljárás során egy folyamatosan adagolt huzalelektróda és az alapanyag között ív keletkezik, amelyet egy védőgáz-burok óv meg az atmoszféra káros hatásaitól. Ahhoz azonban, hogy a CO-hegesztés során valóban magas minőségű, esztétikus és tartós varratokat készítsünk, elengedhetetlen a gép pontos beállítása, a megfelelő huzal- és védőgáz kiválasztása, valamint a szigorú biztonsági előírások betartása. Ezek a tényezők alapvetően befolyásolják a hegesztési folyamat stabilitását, a varrat mechanikai tulajdonságait és a hegesztő biztonságát. Egy tapasztalt szakember tudja, hogy a precíz előkészítés és a paraméterek finomhangolása gyakran többet ér, mint az erőltetett, hibás beállításokkal végzett munka. A cél mindig a minimális fröcskölés, a stabil ív és a mély, egyenletes beolvadás elérése.

A MIG/MAG hegesztési eljárás alapjai és működési elve

A MIG (Metal Inert Gas) és MAG (Metal Active Gas) eljárások lényegében ugyanazon az elven alapulnak: egy folyamatosan adagolt, tekercselt huzalelektróda és a munkadarab között ív jön létre. Az ívet és a megolvadt fémfürdőt egy védőgáz-burok óvja az oxigén és a nitrogén káros hatásaitól, amelyek egyébként pórusokat és ridegedést okoznának a varratban. A fő különbség a két eljárás között a felhasznált védőgáz típusában rejlik, amely alapvetően meghatározza az alkalmazási területet és a hegesztési tulajdonságokat.

A MIG hegesztés során inert (reakcióképtelen) gázokat, például argont vagy héliumot, illetve ezek keverékét alkalmazzák. Ezek a gázok nem lépnek kémiai reakcióba az olvadt fémmel, így különösen alkalmasak alumínium, rozsdamentes acél, réz és egyéb színesfémek hegesztésére. Az inert gázok stabil ívet és tiszta varratfelületet biztosítanak, minimális fröcskölés mellett. Az ív stabilizálása és a fémátmenet szabályozása érdekében néha kis mennyiségű oxigént is adagolnak az argonhoz, különösen rozsdamentes acéloknál, de ez még mindig a MIG kategóriába tartozik.

Ezzel szemben a MAG hegesztés aktív gázokat használ, leggyakrabban szén-dioxidot (CO₂) vagy argon és CO₂ keverékét. Az aktív gázok kémiailag reakcióba lépnek az olvadt fémmel, ami befolyásolja az ív stabilitását és a varrat tulajdonságait. A CO₂ például mélyebb beolvadást eredményez, de hajlamosabb a fröcskölésre és durvább varratfelületet hagyhat maga után. Az argon-CO₂ keverékek optimalizálják ezeket a tulajdonságokat, stabilabb ívet és jobb varratképet biztosítva, miközben megtartják a CO₂ által nyújtott előnyöket. Ez az eljárás főként szerkezeti acélok hegesztésére ideális, és a leggyakoribb „CO-hegesztés” megnevezés is valójában a MAG eljárásra utal, ahol a CO₂ a domináns védőgáz, vagy annak egyik komponense.

A MIG/MAG hegesztés sikerének alapja a huzal, a gáz és a gépbeállítások harmonikus összehangolása, melyek mind az ív stabilitására és a varrat minőségére vannak kihatással.

A hegesztőgép maga több fő részből áll, amelyek összehangolt működése elengedhetetlen a hegesztési folyamat során. Az áramforrás szolgáltatja a hegesztéshez szükséges energiát, amely a huzal és az alapanyag közötti ívet fenntartja. A huzaltovábbító egység egyenletes sebességgel adagolja a huzalelektródát az ívbe, biztosítva a folyamatos anyagbevitelt. A hegesztőpisztoly a hegesztő kezében lévő eszköz, amelyen keresztül a huzal, az áram és a védőgáz jut a munkadarabhoz. Végül, de nem utolsósorban, a védőgáz palack, a nyomáscsökkentővel és áramlásmérővel együtt, szolgáltatja a védőatmoszférát. Ezen komponensek megfelelő működése és beállítása kulcsfontosságú a problémamentes hegesztéshez. A hegesztőpisztolyon belül található az áramátadó fúvóka, amely az áramot a huzalra vezeti, és a gázterelő, amely a védőgázt a megfelelő módon irányítja az ív köré, megvédve az olvadt fémet a levegő káros hatásaitól.

Gépbeállítás – a sikeres varrat alapja

A CO-hegesztés során a gép megfelelő beállítása kritikus fontosságú a minőségi varratok elkészítéséhez. Három alapvető paramétert kell összehangolni: az áramerősséget, a feszültséget és a huzaltovábbítási sebességet. Ezenfelül az induktivitás és a gázáramlás is lényeges szerepet játszik, finomhangolva a hegesztési folyamatot és a varrat végső tulajdonságait.

Áramerősség és feszültség: az ív ereje és stabilitása

Az áramerősség (amper, A) és a feszültség (volt, V) a hegesztőív energiáját és stabilitását határozzák meg. Az áramerősség alapvetően a huzaltovábbítási sebességgel van szoros kapcsolatban: minél gyorsabban adagoljuk a huzalt, annál nagyobb áramerősségre van szükség az ív fenntartásához és a huzal megolvasztásához. Az anyagvastagság is közvetlenül befolyásolja az áramerősség szükségességét; vastagabb anyagokhoz nagyobb áramerősség szükséges a megfelelő beolvadás eléréséhez, míg vékony anyagoknál az alacsonyabb áramerősség segít elkerülni az átégést.

A feszültség az ív hosszát és szélességét szabályozza. Túl alacsony feszültség esetén az ív rövid és instabil lesz, ami gyakori rövidzárlatokhoz és erős fröcsköléshez vezet, mivel a huzal beleütközik a munkadarabba, mielőtt megolvadna. Túl magas feszültség viszont hosszú, széles ívet eredményez, ami nehezen kontrollálható, lapos, széles varratot és szintén fokozott fröcskölést okozhat, mivel a fémcseppek túl nagy távolságon esnek át az íven. Ezenkívül a túl magas feszültség csökkenti a beolvadás mélységét is. Az ideális feszültség beállításával elérhető a „sziszegő” vagy „zizegő” hangú, stabil ív, amely minimális fröcsköléssel jár és egyenletes fémátmenetet biztosít. Ez a hang jelzi a megfelelő egyensúlyt a huzal megolvadása és az ív ereje között.

A „sziszegő” vagy „zizegő” hangú ív a megfelelő áramerősség és feszültség ideális arányát jelzi, garantálva a stabil fémátmenetet és a minőségi varratot.

Az optimális beállítások megtalálásához gyakran kiindulási táblázatokat használnak, amelyek az anyagvastagság és a huzalátmérő függvényében adnak ajánlásokat. Ezek a táblázatok azonban csak iránymutatásként szolgálnak; a végső finomhangolást mindig próbahegesztéssel kell elvégezni, figyelembe véve a hegesztési pozíciót, a védőgázt és a hegesztő egyéni stílusát. Egy általános ökölszabály szerint, ha fröcsköl a gép, de az ív stabil, akkor valószínűleg túl alacsony a feszültség. Ha viszont az ív instabil és „pattog”, akkor valószínűleg túl magas a feszültség, vagy a huzaltovábbítási sebesség nem megfelelő az áramerősséghez képest. A modern, szinergikus gépek gyakran automatikusan beállítják ezeket a paramétereket, de a manuális finomhangolás ismerete továbbra is elengedhetetlen a tökéletes eredményhez.

Huzaltovábbítási sebesség: a töltőanyag adagolása

A huzaltovábbítási sebesség közvetlenül meghatározza az áramerősséget. Minél gyorsabban adagoljuk a huzalt, annál nagyobb áramerősséggel kell megolvasztani azt, hogy az ív stabil maradjon. Ezért a modern gépeken gyakran csak a huzaltovábbítási sebességet állítjuk, és az áramerősség automatikusan ehhez igazodik (vagy fordítva, ha az áramerősség az elsődleges beállítási pont). Túl lassú huzaltovábbítás esetén az ív túl hosszúra nyúlik, instabillá válik, és a huzal „visszaég” a pisztoly áramátadó fúvókájába, mivel nem jut elegendő anyag az ívbe. Túl gyors továbbításkor a huzal beleütközik a munkadarabba, az ív rövidzárlatos lesz, ami erős fröcsköléshez és a huzal elakadásához vezethet, mivel az áram nem képes időben megolvasztani a beérkező huzalt. A megfelelő sebesség kiválasztása kulcsfontosságú a stabil ív és a folyamatos fémátmenet fenntartásához.

Induktivitás: a fröcskölés elleni védelem

Az induktivitás beállítása a MIG/MAG hegesztés egyik kevésbé ismert, de annál fontosabb paramétere, különösen rövidzárlatos ív esetén, amely a leggyakoribb hegesztési mód. Az induktivitás a hegesztőáram változásának sebességét befolyásolja a rövidzárlat pillanatában. Amikor a huzal hozzáér az alapanyaghoz és rövidzárlat keletkezik, az áram hirtelen megnő, majd a huzal leválik és az ív újraindul. Magasabb induktivitás beállítása lassítja az áram növekedését a rövidzárlat után, ami „lágyabb” ívet, kevesebb fröcskölést és simább varratfelületet eredményez, mivel a fémcsepp leválása kontrolláltabbá válik. Alacsonyabb induktivitás esetén az ív „keményebb”, gyorsabb az áram növekedése, ami mélyebb beolvadást biztosíthat, de növeli a fröcskölés mértékét és durvább varratot eredményezhet.

Az induktivitás helyes beállítása különösen fontos vékony anyagok hegesztésekor, ahol a fröcskölés problémás lehet, vagy amikor esztétikus varratfelületre van szükség. Anyagtípustól és hegesztési pozíciótól függően változhat az ideális érték. Rozsdamentes acéloknál például gyakran alacsonyabb induktivitásra van szükség a megfelelő beolvadás eléréséhez, míg szénacéloknál a magasabb induktivitás csökkentheti a fröcskölést és javíthatja a varrat kinézetét. A modern gépek gyakran automatikusan javasolnak induktivitás beállításokat, de a finomhangolás képessége nagyban hozzájárul a hegesztési eredmény optimalizálásához.

Hegesztési módok: rövidzárlatos, szóróíves, impulzusos

A MIG/MAG hegesztés során többféle fémátviteli mód létezik, amelyek különböző anyagvastagságokhoz és alkalmazásokhoz ideálisak.

- Rövidzárlatos (short-circuit) mód: Ez a leggyakoribb és legalacsonyabb áramerősségű mód, különösen vékony anyagok hegesztéséhez (0.8-4 mm). A huzal folyamatosan hozzáér a munkadarabhoz, rövidzárlatot okozva, majd az áram növekedése leválasztja a fémcseppet. Ez a ciklus másodpercenként 20-200 alkalommal ismétlődik. Előnye a viszonylag alacsony hőbevitel, ami csökkenti az átégés kockázatát, és alkalmas pozíciós hegesztésre. Hátránya a nagyobb fröcskölési hajlam és a hideg varratszélek veszélye.

- Szóróíves (spray arc) mód: Magasabb áramerősségnél és feszültségnél jelentkezik (általában 200 A felett). A fém apró cseppek formájában, egyenesen az íven keresztül, a munkadarabba „szóródik”. Ez stabil, fröcskölésmentes ívet, mély beolvadást és nagy leolvadási teljesítményt biztosít. Ideális vastag anyagok hegesztéséhez és nagy termelékenységű munkákhoz. Hátránya a magas hőbevitel, ami deformációt okozhat vékony anyagoknál, és általában csak vízszintes pozícióban alkalmazható.

- Impulzusos (pulsed arc) mód: Ez egy fejlettebb technológia, amely váltakozva alkalmaz egy magas (impulzus) és egy alacsony (alap) áramerősségi szintet. Az impulzus fázisban egyetlen fémcsepp leválik, az alap fázisban pedig az ív fenntartása történik, minimális hőbevitel mellett. Az impulzusos mód a rövidzárlatos és a szóróíves mód előnyeit ötvözi: alacsony hőbevitel mellett biztosít fröcskölésmentes fémátmenetet, mély beolvadással. Ideális vékony anyagokhoz, pozíciós hegesztéshez, rozsdamentes acélhoz és alumíniumhoz, ahol a hőbevitel kontrollálása kritikus. Bár a gépek drágábbak, a varratminőség és a sokoldalúság kárpótolja ezt.

Gázáramlás beállítása: a védőburok integritása

A védőgáz megfelelő áramlása elengedhetetlen az ív és az olvadt fémfürdő oxidációtól való védelméhez. A gázáramlást a gázpalackra szerelt nyomáscsökkentő és áramlásmérő segítségével szabályozzuk, általában liter/perc (l/perc) egységben. Az ajánlott érték általában 8-15 l/perc között mozog, de ez függ a huzalátmérőtől, a hegesztési áramerősségtől, a pisztoly gázterelőjének méretétől és a munkaterület légmozgásától. Például nagyobb huzalátmérő és áramerősség esetén, vagy huzatos környezetben, magasabb gázáramlásra lehet szükség.

Túl alacsony gázáramlás esetén az ív és a varrat nem kap elegendő védelmet, ami pórusok (gázzárványok) keletkezéséhez vezet a varratban, és gyengíti annak mechanikai tulajdonságait. A levegőben lévő oxigén és nitrogén bejut az olvadt fémbe, és reakcióba lépve buborékokat képez, amelyek a varratban rekednek. Túl magas gázáramlás viszont nem csak pazarló, de turbulenciát is okozhat a védőgáz-burokban, ami szintén bejuttathatja a levegőt az ívbe, hasonlóan a túl alacsony áramlás problémáihoz. Ezenkívül a túl erős gázsugár lehűtheti az ívet és a fémfürdőt, befolyásolva a beolvadást és a varrat alakját. Figyeljünk arra, hogy a munkaterület ne legyen huzatos, mert a légmozgás is elvonhatja a védőgázt az ívről, függetlenül a beállított áramlási értéktől.

Huzalválasztás – a megfelelő töltőanyag

A hegesztőhuzal kiválasztása kulcsfontosságú a sikeres MIG/MAG hegesztéshez. Nem csupán az alapanyaggal való kémiai kompatibilitásról van szó, hanem a huzalátmérő, a huzal típusa (tömör vagy porbeles) és a tárolás is jelentős hatással van a varrat minőségére és a hegesztési folyamat hatékonyságára. A helyes választás garantálja a varrat szilárdságát, korrózióállóságát és esztétikáját.

Anyagösszetétel: az alapanyag tükre

A hegesztőhuzal anyagának minden esetben meg kell felelnie az alapanyag összetételének, vagy ahhoz nagyon hasonlónak kell lennie, hogy a varrat megfelelő mechanikai tulajdonságokkal rendelkezzen és elkerüljük az anyagok közötti inkompatibilitásból adódó hibákat, mint például a repedéseket vagy a korróziót.

- Acél (szénacél): A leggyakrabban használt huzalok általában ER70S-6 jelöléssel (vagy hasonlóval) rendelkeznek, ami azt jelenti, hogy szén-mangán-szilícium ötvözetűek. Ezek a huzalok kiválóan alkalmasak általános szerkezeti acélok hegesztésére. A mangán és szilícium deoxidáló tulajdonságokkal bír, segítve a varrat tisztaságát és csökkentve a pórusképződést. Léteznek alacsonyabb szilíciumtartalmú változatok is, amelyek kevésbé hajlamosak a varratfelületen lévő üveggyöngyök képződésére.

- Rozsdamentes acél: Különböző típusú rozsdamentes acélokhoz (pl. 304, 316, 309) speciális rozsdamentes huzalokat használnak, amelyek krómot és nikkelt tartalmaznak. Fontos a megfelelő típus kiválasztása, hogy a korrózióállóság és a mechanikai tulajdonságok megmaradjanak, és elkerüljük a varrat ridegedését. Például az ER308LSi huzal a 304L rozsdamentes acélhoz ideális, mivel alacsony széntartalma minimalizálja a karbidkiválást és a korróziós érzékenységet.

- Alumínium: Az alumínium hegesztéséhez alumíniumötvözet huzalok szükségesek, mint például az ER4043 (szilíciummal ötvözött) vagy az ER5356 (magnéziummal ötvözött). A választás az alapanyag ötvözetétől és a kívánt mechanikai tulajdonságoktól függ. Az ER4043 jó folyékonyságot biztosít és kevésbé hajlamos a repedésre, míg az ER5356 nagyobb szilárdságot ad és jobban ellenáll a tengervíznek. Az alumínium hegesztéséhez mindig tiszta argongázt használnak a védőatmoszféra biztosítására.

- Egyéb ötvözetek: Léteznek huzalok rézhez, bronzhoz, nikkelötvözetekhez és egyéb speciális ötvözetekhez is, amelyek kiválasztása szigorúan az alapanyag specifikációihoz igazodik. Ezek a huzalok gyakran speciális alkalmazásokhoz készülnek, ahol különleges mechanikai vagy korrózióállósági tulajdonságokra van szükség.

Huzalátmérő: az anyagvastagság és az áramerősség függvénye

A huzalátmérő kiválasztása az anyagvastagságtól, a kívánt áramerősségtől és a hegesztési pozíciótól függ. Ez a paraméter közvetlenül befolyásolja a hegesztési sebességet, a beolvadást és a varrat alakját.

- 0.6 mm és 0.8 mm: Ideális vékony lemezek (0.8 mm – 3 mm) hegesztéséhez, alacsonyabb áramerősséggel. Ezek a huzalok könnyebben olvadnak, így precíz, alacsony hőbevitelű munkákhoz és pozíciós hegesztéshez (függőleges, fej feletti) is alkalmasak, ahol a varratfürdő irányítása nehézkesebb.

- 1.0 mm: A leguniverzálisabb átmérő, amely közepesen vastag anyagokhoz (2 mm – 10 mm) is megfelelő, szélesebb áramerősség-tartományban. Jó kompromisszumot kínál a beolvadás mélysége, a hegesztési sebesség és a kezelhetőség között, így sokoldalúan felhasználható a műhelyekben.

- 1.2 mm és vastagabb: Vastagabb anyagok (5 mm felett) és nagy áramerősségű hegesztésekhez használatos, ahol mély beolvadásra és nagy varratkeresztmetszetre van szükség. Ezek a huzalok nagyobb anyagbevitelt tesznek lehetővé, növelve a termelékenységet vastag lemezek és szerkezeti elemek hegesztésénél.

Kisebb átmérőjű huzalok könnyebben olvadnak, így alacsonyabb áramerősséggel is hegeszthetők, ami kedvez a vékony anyagoknak, minimalizálva az átégés és a deformáció kockázatát. A vastagabb huzalokhoz nagyobb áramerősség szükséges, ami mélyebb beolvadást biztosít vastagabb anyagoknál. A túl vastag huzal vékony anyaghoz átégést okozhat, míg a túl vékony huzal vastag anyaghoz nem biztosít elegendő beolvadást, ami gyenge varratot eredményez.

Tömör huzal vs. porbeles huzal: mikor melyiket?

A hegesztőhuzalok két fő típusa a tömör és a porbeles huzal, mindkettőnek megvannak a maga előnyei és hátrányai.

A tömör huzalok a legelterjedtebbek MIG/MAG hegesztéshez. Egy tömör fémhuzalból állnak, és védőgázra van szükségük az ív és a varrat védelméhez. Előnyük a tiszta hegesztés, a minimális salakképződés és a jó varratkép, ami kevesebb utómunkát igényel. Különösen alkalmasak precíziós munkákhoz és vékony anyagokhoz, ahol fontos a varrat esztétikája és a minimális fröcskölés.

A porbeles huzalok (más néven önvédő vagy önárnyékoló huzalok) egy fémköpenyből és egy belső, por alakú magból állnak, amely fluxusanyagokat és ötvözőelemeket tartalmaz. A porbeles huzalok egyik nagy előnye, hogy egyes típusai védőgáz nélkül is használhatók. A belső magban lévő anyagok az ív hőjére lebomlanak, védőgázt és salakot képezve, amely védi az olvadt fémet.

A porbeles huzalok előnyei:

- Külső védőgáz nélküli hegesztés lehetősége: Ez növeli a mobilitást és lehetővé teszi a hegesztést szabadtéren, szeles körülmények között is, ahol a védőgáz könnyen elfújna. Ideális építkezéseken vagy terepmunkáknál.

- Mélyebb beolvadás: A porbeles huzalok gyakran mélyebb beolvadást biztosítanak, mint a tömör huzalok, így vastagabb anyagok hegesztésére is alkalmasak, gyakran kevesebb átmenettel.

- Nagyobb leolvadási teljesítmény: Gyorsabb hegesztést tesznek lehetővé, növelve a termelékenységet.

- Jobb pozíciós hegeszthetőség: Egyes típusok kiválóan alkalmasak pozíciós hegesztésre a salak által nyújtott támasztás miatt.

Hátrányaik közé tartozik a keletkező salak, amelyet hegesztés után el kell távolítani, valamint a nagyobb füstképződés. Léteznek azonban olyan porbeles huzalok is, amelyek védőgázzal (általában CO₂ vagy Ar-CO₂ keverékkel) használatosak, ezeket gyakran rutile- vagy fémporos huzaloknak nevezik, és kiváló varratminőséget, nagy leolvadási teljesítményt biztosítanak, minimalizálva a salak mennyiségét.

Huzalcséve méretek és tárolás

A huzalcsévék különböző méretekben kaphatók, a leggyakoribbak a 1 kg, 5 kg és 15 kg-os csévék. A kisebb csévék ideálisak hobbi célra és hordozható gépekhez, ahol a mobilitás és a könnyű kezelhetőség a fontos. A nagyobbak ipari felhasználásra, ahol a gyakori cserék gazdaságtalanok lennének, és a folyamatos termelés a cél. Fontos a huzal megfelelő tárolása: száraz, pormentes helyen, eredeti csomagolásban kell tartani, hogy elkerüljük a korróziót és a szennyeződést, ami súlyosan ronthatja a varrat minőségét. A huzal felületén lévő rozsda vagy szennyeződés pórusokat, instabil ívet és huzaltovábbítási problémákat okozhat. A nedves huzalból nedvesség kerülhet a varratba, ami szintén pórusokat eredményez.

Gázválasztás – a védőatmoszféra

A védőgáz szerepe a MIG/MAG hegesztésben létfontosságú: megvédi az olvadt fémet az oxidációtól és a levegőben lévő egyéb szennyeződések káros hatásaitól. Emellett stabilizálja az ívet, befolyásolja a fémátmenet módját, a beolvadás mélységét és a varrat mechanikai tulajdonságait, valamint esztétikáját. A gáz kiválasztása függ az alapanyagtól, a hegesztési pozíciótól, a kívánt beolvadási mélységtől és a varrat minőségétől.

CO₂ (szén-dioxid): a klasszikus MAG gáz

A tiszta szén-dioxid (CO₂) az egyik legolcsóbb és legelterjedtebb védőgáz a MAG hegesztéshez, különösen szénacéloknál.

Előnyei:

- Költséghatékony: Gazdaságos megoldás, ami gyakran döntő szempont, különösen nagy mennyiségű hegesztés esetén.

- Mély beolvadás: A CO₂ disszociációja (szétbomlása) és újraegyesülése hőenergiát szabadít fel az ívben, ami mélyebb beolvadást biztosít, vastagabb anyagok hegesztésénél előnyös.

- Jó mechanikai tulajdonságok: A varrat általában jó szilárdságú lesz, ami szerkezeti alkalmazásoknál fontos.

Hátrányai:

- Fokozott fröcskölés: A tiszta CO₂ hajlamosabb a fröcskölésre, ami utómunkálatokat tehet szükségessé, és rontja a varrat esztétikáját.

- Durvább varratfelület: A varratfelület általában kevésbé sima és esztétikus, mint argon alapú keverékekkel.

- Instabil ív alacsony áramerősségnél: Vékony anyagokhoz kevésbé ideális, mivel nehezebb stabil, kontrollált ívet tartani.

A tiszta CO₂-t főként vastagabb szénacélok hegesztésére és olyan alkalmazásokra használják, ahol a költséghatékonyság és a mély beolvadás elsődleges, az esztétika pedig másodlagos, például nagy teherbírású szerkezetek vagy földmunkagépek javításánál.

Argon (Ar): az inert gázok királya

Az argon (Ar) egy inert gáz, ami azt jelenti, hogy nem lép kémiai reakcióba az olvadt fémmel. Ezért a MIG hegesztés alapgáza, különösen színesfémek és rozsdamentes acélok esetében.

Előnyei:

- Stabil ív: Különösen alacsony áramerősségnél is stabil ívet biztosít, ami precíz munkákhoz és vékony anyagokhoz ideális.

- Kevés fröcskölés: Tiszta, sima varratfelületet eredményez, minimális utómunkát igényel.

- Alkalmas színesfémekhez: Ideális alumínium, réz, magnézium és titán hegesztéséhez, ahol az aktív gázok káros reakciókat okoznának, például oxidációt vagy porozitást.

- Jó fémátmenet: Segíti a szóróíves és impulzusos fémátmeneti módok kialakítását.

Hátrányai:

- Drágább: A CO₂-nél lényegesen drágább, ami növelheti a hegesztési költségeket.

- Sekélyebb beolvadás: Tiszta argonnal hegesztve a beolvadás általában sekélyebb, mint CO₂-vel, ami korlátozhatja vastagabb anyagok hegesztését.

Tiszta argont szinte kizárólag MIG hegesztéshez, azaz alumínium és egyéb színesfémek hegesztéséhez használnak. Rozsdamentes acélokhoz néha kis mennyiségű oxigént vagy CO₂-t adnak hozzá az ív stabilizálása és a beolvadás javítása érdekében, de ekkor már argon alapú keverékről beszélünk.

Argon-CO₂ keverék gázok (Corgon): az univerzális megoldás

Az argon és a CO₂ keverékei, gyakran „Corgon” vagy „Mix” gázok néven ismertek, a leggyakrabban használt védőgázok szénacélok MAG hegesztéséhez. Ezek a keverékek ötvözik az argon és a CO₂ előnyeit, minimalizálva a hátrányokat, és széles körben alkalmazhatók a legtöbb hegesztési feladatra. Különböző arányú keverékek léteznek, amelyek mindegyike specifikus alkalmazásokra optimalizálható.

- 82% Ar / 18% CO₂ (vagy hasonló, pl. 80/20): Ez az egyik legelterjedtebb keverék szénacélokhoz. Kiválóan alkalmas vékony és közepesen vastag anyagok hegesztésére. Stabil ívet, minimális fröcskölést és jó beolvadást biztosít, miközben a varrat esztétikailag is elfogadható. Jó választás általános szerkezeti hegesztéshez, ahol az esztétika is számít, és a termelékenység is fontos.

- 92% Ar / 8% CO₂ (vagy hasonló, pl. 90/10): Magasabb argon tartalommal rendelkezik, ami még stabilabb ívet és még kevesebb fröcskölést eredményez. Különösen alkalmas vékonyabb anyagokhoz, pozíciós hegesztéshez és amikor kiváló varratfelületre van szükség, például látható varratoknál vagy vékony lemezek összeillesztésénél. Az alacsonyabb CO₂ tartalom csökkenti az oxidációt és javítja az ív irányíthatóságát.

- Nagyobb CO₂ tartalmú keverékek (pl. 75% Ar / 25% CO₂): Mélyebb beolvadást biztosítanak, hasonlóan a tiszta CO₂-höz, de az argon még mindig csökkenti a fröcskölést és javítja az ív stabilitását. Vastagabb anyagokhoz és nagy teljesítményű hegesztéshez ajánlott, ahol a mély beolvadás a legfontosabb szempont, és a kisebb fröcskölés még mindig előnyösebb, mint a tiszta CO₂ esetén.

Az argon-CO₂ keverékekkel elérhető a szóróíves és impulzusos hegesztési mód is, ami további rugalmasságot biztosít a hegesztőnek, lehetővé téve a különböző hegesztési feladatok hatékonyabb elvégzését.

Argon-oxigén (Ar-O₂) keverék: rozsdamentes acélhoz

Rozsdamentes acélok hegesztéséhez gyakran használnak argon-oxigén keverékeket (pl. 98% Ar / 2% O₂). Az oxigén kis mennyiségben stabilizálja az ívet, javítja a varratnedvesítést és az oxidációt, ami simább, tisztább varratot eredményez rozsdamentes acélon. Az oxigén segít a varrat felületi feszültségének csökkentésében, így a varrat szépen terül el. Fontos azonban, hogy az oxigén mennyisége ne legyen túl magas, mert az ronthatja a korrózióállóságot, és túlzott oxidációt okozhat. Ez a keverék különösen alkalmas a szóróíves hegesztési módhoz rozsdamentes acéloknál.

Hélium (He) tartalmú keverékek: speciális alkalmazásokra

A héliumot tartalmazó keverékek (pl. Ar-He vagy Ar-He-CO₂) különleges tulajdonságokkal rendelkeznek. A hélium magasabb ívfeszültséget és nagyobb hőbevitelt eredményez, ami mélyebb beolvadást és gyorsabb hegesztési sebességet tesz lehetővé.

Előnyei:

- Nagyobb hőbevitel: Ideális vastag alumínium, réz és egyéb hővezető anyagok hegesztéséhez, ahol a hagyományos gázokkal nehéz elegendő hőt bevinni.

- Gyorsabb hegesztés: Növeli a termelékenységet, különösen vastag anyagok több átmenetes hegesztésénél.

- Jobb átmeneti módok: Segít a stabilabb szóróíves és impulzusos átmenet kialakításában.

Hátrányai:

- Nagyon drága: A hélium a legdrágább védőgáz, ami jelentősen növeli a hegesztési költségeket.

- Kisebb sűrűség: Mivel könnyebb a levegőnél, nagyobb gázáramlásra lehet szükség a megfelelő védelemhez, ami tovább növeli a költségeket.

Ezeket a keverékeket ritkábban és csak speciális, nagy teljesítményű alkalmazásoknál használják, ahol a költségek másodlagosak a teljesítményhez és a speciális anyagokhoz képest.

Gázpalackok kezelése és tárolása

A védőgáz palackok magas nyomásúak, ezért kezelésük és tárolásuk különös figyelmet igényel, hogy elkerüljük a baleseteket. Mindig rögzítve kell lenniük egy stabil kocsin vagy falhoz, hogy elkerüljük felborulásukat, ami súlyos sérüléseket vagy a szelep leszakadása esetén akár robbanást is okozhat. A szelepeket védeni kell a sérülésektől, különösen szállítás és mozgatás során. A palackokat hűvös, jól szellőző helyen kell tárolni, távol hőforrásoktól, nyílt lángtól és gyúlékony anyagoktól. Rendszeresen ellenőrizni kell a nyomáscsökkentő és az áramlásmérő állapotát, valamint a tömlők épségét a szivárgások elkerülése érdekében. Soha ne használjunk sérült vagy lejárt nyomáspróbájú palackot, és mindig ellenőrizzük a szelep nyitása előtt a nyomáscsökkentő helyes csatlakoztatását.

Biztonság a CO-hegesztés során – az elsődleges szempont

A hegesztés egy olyan tevékenység, amely számos kockázatot rejt magában, ha nem tartják be a megfelelő biztonsági előírásokat. Az ívhegesztés során keletkező UV- és IR-sugárzás, a forró fémfröcskölés, a füstök és gázok, az áramütés veszélye, valamint a tűzveszély mind komoly sérüléseket okozhatnak, és akár halálos kimenetelűek is lehetnek. A biztonság nem opció, hanem kötelezettség, és mindig az elsődleges szempont kell, hogy legyen a hegesztési munka megkezdése előtt, alatt és után.

Szemvédelem: az ív vakító ereje

Az ívhegesztés során keletkező UV- (ultraibolya) és IR- (infravörös) sugárzás rendkívül káros a szemre. Az UV-sugárzás „ívszem” vagy „villámgyulladás” néven ismert fájdalmas gyulladást okozhat a szaruhártyán, amely pár óra múlva jelentkezik, és rendkívül kellemetlen. Az IR-sugárzás hosszú távon szürkehályogot eredményezhet, ami látásromláshoz vezet. Ezért elengedhetetlen a megfelelő hegesztőpajzs használata, amely teljes mértékben védi a szemet és az arcot.

- Automata sötétedésű fejpajzs: Ez a modern típus azonnal elsötétedik, amint az ív begyullad, és világosodik, amint az ív kialszik. Ez nagyban növeli a kényelmet és a pontosságot, mivel a hegesztő látja a munkadarabot az ívgyújtás előtt és a varrat befejezése után. Fontos a megfelelő sötétedési fokozat (DIN érték) kiválasztása az áramerősséghez igazítva, a gyártó ajánlásai szerint.

- Kézi vagy fix sötétítésű pajzs: Hagyományosabb megoldás, ahol a sötétített üveg fix árnyalatú. Kezdőknek nehezebb lehet az ívgyújtás, de megfelelő védelmet nyújt. Fontos, hogy a pajzsot mindig a megfelelő időben emeljük le, hogy elkerüljük az ívszemet.

A hegesztőpajzs viselése mellett fontos, hogy a munkaterületen tartózkodó mindenki viseljen megfelelő védőszemüveget, még akkor is, ha nem hegeszt közvetlenül, mivel a szórt sugárzás is káros lehet. Vágás, csiszolás és egyéb munkák során is mindig viseljünk védőszemüveget, hogy elkerüljük a mechanikai sérüléseket.

Bőrvédelem: égési sérülések és UV-hatás

A hegesztőív által kibocsátott UV-sugárzás nemcsak a szemre, hanem a bőrre is veszélyes, hasonlóan a napégéshez, de sokkal intenzívebben. Néhány percnyi expozíció is súlyos égési sérüléseket okozhat. Emellett a forró fémfröcskölés és a szikrák is égési sérüléseket okozhatnak. Ezért a teljes testfelületet védeni kell a sugárzástól és a forró fémfröcsköléstől.

- Hegesztőkesztyű: Vastag, lángálló bőrből készült kesztyű, amely védi a kezet a hőtől, a fröcsköléstől és az UV-sugárzástól. Fontos, hogy a kesztyű kényelmes legyen, de elegendő mozgásszabadságot biztosítson a pisztoly precíz irányításához.

- Védőruha: Lángálló anyagból (pl. pamut vagy speciális hegesztőruha) készült hosszú ujjú felső és hosszú nadrág. A szintetikus anyagok (pl. műszál) olvadhatnak és égési sérüléseket okozhatnak, ezért kerülni kell őket. A ruha legyen zárt, ne legyen rajta lógó rész, ami beakadhat.

- Zárt cipő: Bőrből készült, zárt, lehetőleg magas szárú cipő vagy bakancs, amely védi a lábat a leeső forró fémektől és a szikráktól. Az acélbetétes orrú biztonsági cipő ideális.

Soha ne hegesztünk rövid ujjú pólóban vagy rövidnadrágban! A fröcskölés és az UV-sugárzás súlyos égési sérüléseket okozhat, amelyek hosszú távú hegesedéssel járhatnak. Gondoskodjunk róla, hogy a ruha ne legyen olajos vagy zsíros, mert az növeli a gyúlékonyságot.

Légzésvédelem: a láthatatlan veszély

A hegesztés során keletkező füstök és gázok belélegzése komoly egészségügyi kockázatot jelenthet. Ezek a füstök fémgőzöket (pl. vas, mangán, króm, nikkel) és gázokat (pl. ózon, nitrogén-oxidok, szén-monoxid) tartalmazhatnak, amelyek asztmát, krónikus légzőszervi betegségeket, szilikózist, sőt, bizonyos esetekben rákot is okozhatnak. A veszély mértéke függ a hegesztett anyagtól, a védőgáztól, az áramerősségtől és a szellőzés minőségétől.

- Elszívó berendezések: A legjobb védelem a hegesztési füstök forrásnál történő elszívása. Használjunk helyi elszívó rendszereket vagy elszívóernyőket, amelyek közvetlenül az ív közeléből távolítják el a káros anyagokat. Ez a leghatékonyabb módja a levegő tisztán tartásának.

- Jól szellőző munkaterület: Biztosítsunk megfelelő általános szellőzést a műhelyben, különösen zárt terekben. A friss levegő beáramlása és a szennyezett levegő elvezetése elengedhetetlen. A természetes szellőzés mellett szükség lehet mechanikus ventilátorokra is.

- Légzésvédő maszk: Ha az elszívás nem elegendő, vagy zárt térben dolgozunk, viseljünk megfelelő légzésvédő maszkot. A P3-as szűrővel ellátott részecskeszűrős maszkok hatékonyan szűrik a fémgőzöket és a finom porokat. Speciális esetekben (pl. kadmiumot, berilliumot vagy ólmot tartalmazó anyagok hegesztésekor) motoros rásegítésű légzésvédő rendszerekre lehet szükség, amelyek szűrt levegőt juttatnak a hegesztőpajzs alá.

Különösen veszélyes a horganyzott anyagok hegesztése, mivel a cinkgőzök belélegzése „fémgőzlázat” okozhat, ami influenzaszerű tünetekkel jár. Ilyen esetekben fokozott légzésvédelemre van szükség.

Tűzveszély és megelőzés: a lángok és szikrák

A hegesztés során keletkező szikrák, forró fémfröcskölés és az izzó varrat komoly tűzveszélyt jelent. A hőhatás akár több méteres távolságra is eljuthat, és könnyen meggyújthatja a környező éghető anyagokat.

- Gyúlékony anyagok eltávolítása: A hegesztési területet legalább 10 méteres sugarú körben meg kell tisztítani minden gyúlékony anyagtól (fa, papír, textil, műanyag, üzemanyagok, oldószerek stb.). Ha ez nem lehetséges, védőtakarókkal kell letakarni őket.

- Tűzoltó készülék: Mindig legyen kéznél egy működőképes, ellenőrzött tűzoltó készülék (porral oltó vagy CO₂-oltó). A hegesztőnek tudnia kell, hol van, és hogyan kell használni.

- Tűzőr: Magas tűzveszélyes környezetben vagy zárt térben történő hegesztéskor ajánlott egy tűzőr jelenléte, aki figyeli a környezetet és azonnal beavatkozik tűz esetén. Különösen fontos ez, ha rejtett terekbe kerülhetnek szikrák.

- Utólagos ellenőrzés: A hegesztés befejezése után még órákig fennállhat a tűzveszély a parázsló anyagok miatt. Alaposan ellenőrizzük a területet, mielőtt elhagyjuk, különös tekintettel a nehezen hozzáférhető helyekre.

- Védőtakarók és paravánok: Lángálló védőtakarók használatával megvédhetjük a nem eltávolítható gyúlékony anyagokat, a hegesztőparavánok pedig felfogják a szikrákat és védelmet nyújtanak a sugárzás ellen.

A biztonság nem csak egy szabálygyűjtemény, hanem egy gondolkodásmód. Minden hegesztési feladat előtt fel kell mérni a kockázatokat és meg kell tenni a szükséges óvintézkedéseket.

Áramütés elleni védelem: az elektromos veszély

Az elektromos áramütés a hegesztés egyik legsúlyosabb veszélye, amely halálos is lehet. A hegesztőgépek nagy áramerősséggel dolgoznak, és a sérült szigetelés vagy a helytelen földelés komoly kockázatot jelent.

- Jó állapotú berendezések: Rendszeresen ellenőrizzük a hegesztőgép, a kábelek, a pisztoly és a testcsatlakozó állapotát. A sérült szigetelésű kábelek azonnali cserét igényelnek, és soha ne használjunk javított, ragasztott kábeleket.

- Száraz munkaterület: Soha ne hegesztünk nedves vagy vizes környezetben. A víz kiválóan vezeti az áramot, és drámaian növeli az áramütés kockázatát. Ha nedves körülmények között kell dolgozni, speciális védőfelszerelést (pl. gumicsizma, szigetelőalátét) és fokozott óvintézkedéseket kell tenni.

- Gumírozott talpú cipő és száraz kesztyű: Ezek a védőfelszerelések segítenek szigetelni a hegesztőt a földtől, megakadályozva az áram áthaladását a testen.

- Földelés ellenőrzése: Győződjünk meg róla, hogy a hegesztőgép és a munkadarab is megfelelően földelt. A testcsatlakozónak mindig jó kontaktussal kell rendelkeznie az alapanyaggal.

- Csak képzett személyzet: Az elektromos berendezések javítását és karbantartását kizárólag szakképzett villanyszerelő végezheti. Soha ne próbáljunk meg saját magunk beavatkozni a gép belsejébe.

Gázpalackok kezelése és tárolása: a robbanásveszély

A védőgáz palackok magas nyomás alatt állnak, és helytelen kezelés esetén robbanásveszélyesek lehetnek, különösen, ha sérülnek vagy felmelegednek.

- Rögzítés: A palackokat mindig stabilan, függőlegesen rögzítve kell tárolni és szállítani egy erre a célra kialakított kocsival vagy lánccal a falhoz.

- Szelepvédelem: Szállításkor és tároláskor mindig legyen rajta a szelepvédő sapka, amely megakadályozza a szelep sérülését.

- Hőforrástól távol: Ne tároljuk a palackokat közvetlen napfényen vagy hőforrások közelében, mert a hő hatására a belső nyomás veszélyesen megnőhet.

- Ellenőrzött nyomáscsökkentő: Csak megfelelő, ép és rendszeresen ellenőrzött nyomáscsökkentőt használjunk. Soha ne próbáljuk megjavítani a sérült nyomáscsökkentőt.

- Szivárgás ellenőrzése: Időnként ellenőrizzük a csatlakozásokat szivárgás ellen (pl. szappanhabbal). Gázszivárgás esetén azonnal zárjuk el a palack szelepét.

Munkaterület kialakítása: rend és átláthatóság

A biztonságos munkavégzéshez elengedhetetlen a rendezett és tiszta munkaterület. A rendetlenség balesetveszélyes, és akadályozza a hatékony munkát.

- Rend és tisztaság: Tartsuk tisztán a hegesztési területet, távolítsunk el minden felesleges anyagot és akadályt, ami botlásveszélyt jelenthet. A kábeleket rendezetten vezessük el, hogy ne akadjanak be.

- Megfelelő világítás: A jó látási viszonyok csökkentik a balesetek kockázatát és javítják a varrat minőségét. Gondoskodjunk róla, hogy a munkaterület egyenletesen megvilágított legyen.

- Ventiláció: Gondoskodjunk a megfelelő szellőzésről, ahogy azt a légzésvédelem pontban is említettük. A friss levegő folyamatos cseréje alapvető.

- Vészleállító: Ismerjük a hegesztőgép és a műhely vészleállítóit, és tudjuk, hogyan kell használni őket. Tudjuk, hol van a főkapcsoló, és hogyan lehet gyorsan áramtalanítani a rendszert vészhelyzet esetén.

Gyakori hibák és elkerülésük a CO-hegesztés során

Még a tapasztalt hegesztők is szembesülhetnek hibákkal, de a tudás és a gyakorlat segít felismerni és kijavítani ezeket. A leggyakoribb problémák a gépbeállításokkal, a huzal- és gázválasztással, valamint a hegesztési technikával kapcsolatosak. A hibák okainak megértése kulcsfontosságú a varratminőség javításához és a hatékony problémamegoldáshoz.

Pórusok a varratban: a gázvédelem hiánya

A pórusok, vagy gázzárványok a varratban a leggyakoribb hibák közé tartoznak. Ezek apró üregek, amelyeket a hegesztés során az olvadt fémben rekedt gázok okoznak. Súlyosan rontják a varrat szilárdságát, ütésállóságát és esztétikáját, mivel csökkentik a varrat effektív keresztmetszetét.

Okai:

- Nem megfelelő gázáramlás: Túl alacsony, túl magas vagy turbulens gázáramlás. Ha túl kevés a gáz, nem biztosít elegendő védelmet, ha túl sok, turbulenciát okozva bejuttatja a levegőt.

- Huzatos munkaterület: A légmozgás elfújja a védőgázt az ívről, így a levegő oxigénje és nitrogénje reakcióba lép az olvadt fémmel.

- Szennyezett alapanyag: Rozsda, festék, olaj, zsír, nedvesség vagy egyéb felületi szennyeződés az alapanyagon gázokat szabadíthat fel, amelyek pórusokat okoznak.

- Sérült gázterelő vagy áramátadó: Elégtelen gázvédelem a kopott, eltömődött vagy deformált alkatrészek miatt, amelyek nem képesek a gázt megfelelően irányítani.

- Nedves huzal: A huzal felületén lévő nedvesség gázzá alakulva pórusokat okozhat, különösen porbeles huzaloknál.

Elkerülésük:

- Állítsuk be az optimális gázáramlást (8-15 l/perc) a gyártó ajánlásai szerint.

- Védjük a munkaterületet a huzattól szélfogó paravánokkal.

- Tisztítsuk meg alaposan az alapanyagot hegesztés előtt, távolítsuk el a rozsdát, festéket, zsírt.

- Cseréljük ki a sérült gázterelőt és áramátadót.

- Tároljuk szárazon a hegesztőhuzalt, és használat előtt ellenőrizzük az állapotát.

Fröcskölés: a rossz beállítások jele

A fröcskölés az olvadt fém apró cseppjeinek kiválása az ívből, amelyek rátapadnak a munkadarabra és a pisztolyra. Esztétikailag rontja a varratot, és plusz utómunkát igényel az eltávolításuk, ami időigényes és költséges lehet.

Okai:

- Nem megfelelő feszültség: Túl alacsony feszültség esetén az ív rövidzárlatos lesz, túl magas feszültség esetén az ív instabil, mindkettő fokozza a fröcskölést.

- Nem megfelelő induktivitás: Túl alacsony induktivitás „kemény” ívet eredményez, ami hirtelen fémcsepp leválást és fröcskölést okoz.

- Túl gyors huzaltovábbítás: A huzal beleütközik a munkadarabba, mielőtt megolvadna, ami rövidzárlatot és fröcskölést okoz.

- Tiszta CO₂ védőgáz: A tiszta CO₂ alapvetően hajlamosabb a fröcskölésre az aktív kémiai reakciók miatt.

- Hosszú ív: Túl hosszú ív esetén a fémcseppeknek van idejük lehűlni és szétfröcskölni, mielőtt elérnék a varratfürdőt.

Elkerülésük:

- Finomhangoljuk a feszültséget és az áramerősséget, hogy stabil, sziszegő ívet kapjunk.

- Növeljük az induktivitást (ha a gép engedi) a lágyabb ívért.

- Használjunk argon-CO₂ keverék gázt tiszta CO₂ helyett, különösen, ha az esztétika fontos.

- Alkalmazzunk fröcskölésgátló spray-t a pisztolyra és a munkadarab köré.

- Rövidítsük az ívhosszt a feszültség csökkentésével.

Nem megfelelő beolvadás: a varrat gyengesége

A nem megfelelő beolvadás azt jelenti, hogy a varrat nem kapcsolódik össze megfelelően az alapanyaggal, vagy nem hatol be elég mélyen. Ez gyenge, törékeny varratot eredményez, ami nem felel meg a mechanikai követelményeknek, és szerkezeti hibákhoz vezethet.

Okai:

- Túl alacsony áramerősség vagy feszültség: Nincs elegendő energia a fémek megfelelő megolvasztásához és a mély beolvadáshoz.

- Túl gyors hegesztési sebesség: Nincs elég idő a fémek összeolvadására, az ív túl gyorsan halad a varratfürdő előtt.

- Rossz hegesztési technika: Helytelen pisztolyszög (túl meredek vagy túl lapos) vagy túl nagy ívhossz.

- Túl vastag huzal: Vékony anyagokhoz túl vastag huzallal hegesztve nehéz megfelelő beolvadást elérni anélkül, hogy átégetnénk az anyagot.

- Helytelen gázválasztás: Egyes gázok (pl. tiszta argon) sekélyebb beolvadást biztosítanak.

Elkerülésük:

- Növeljük az áramerősséget és a feszültséget az anyagvastagsághoz és huzalátmérőhöz igazodva.

- Lassítsuk a hegesztési sebességet, hogy az ívnek legyen ideje megolvasztani az anyagot.

- Gyakoroljuk a helyes pisztolyszöget (általában 10-15 fokos tolás vagy húzás) és az ívhossz tartását.

- Válasszuk ki a megfelelő huzalátmérőt az anyagvastagsághoz.

- Optimalizáljuk a védőgáz választását a kívánt beolvadás eléréséhez.

Varrathibák (alak, repedés): a technika és az anyagismeret

A varrat alakjának és integritásának hibái, mint például a túl magas vagy alacsony varrat, a túlzott alávágás, vagy a repedések, szintén gyakori problémák, amelyek rontják a varrat mechanikai tulajdonságait és esztétikáját.

Okai:

- Helytelen hegesztési sebesség: Túl gyorsan húzva a pisztolyt vékony, magas varrat keletkezik, amely nem biztosít elegendő beolvadást. Túl lassan húzva széles, alacsony és túl nagy hőbevitelű varrat jön létre, ami deformációhoz és átégéshez vezethet.

- Nem megfelelő pisztolyszög: Befolyásolja az ív energiájának eloszlását és a varrat formáját. A helytelen szög alávágást (az alapanyag élének megolvadása varrat nélkül) vagy túlzott varratmagasságot okozhat.

- Repedések: Gyakran az alapanyag vagy a töltőanyag nem megfelelő ötvözése, a túl gyors hűtés, vagy a túlzott feszültség (pl. rossz befogás) okozza. Különösen érzékenyek erre a magas széntartalmú acélok és bizonyos alumíniumötvözetek.

- Túlzott hőbevitel: Deformációt és anyagfáradást okozhat a varrat körüli hőhatásövezetben (HAZ).

Elkerülésük:

- Gyakoroljuk az egyenletes hegesztési sebességet és a pisztoly folyamatos mozgatását.

- Tartsa be az ajánlott pisztolyszöget (általában 10-15 fok tolás vagy húzás), és próbálja ki mindkét módszert a legjobb eredményért.

- Ismerjük az alapanyag hegeszthetőségét és válasszunk megfelelő huzalt, amely kompatibilis az alapanyaggal.

- Biztosítsunk megfelelő előmelegítést és lassú hűtést, ha az anyag megkívánja, különösen vastagabb vagy ötvözött acéloknál.

- Használjunk megfelelő befogást a feszültségek minimalizálására.

Karbantartás és tisztítás: a hosszú élettartam titka

A hegesztőgép és tartozékainak rendszeres karbantartása és tisztítása elengedhetetlen a megbízható működéshez, a minőségi varratokhoz és a berendezés hosszú élettartamához. A hanyagság gyakran vezet hibákhoz, költséges javításokhoz és akár biztonsági kockázatokhoz is.

A hegesztőgép és a huzaltovábbító rendszer

A huzaltovábbító görgőket rendszeresen tisztítani kell a fémporoktól és szennyeződésektől, amelyek akadályozhatják a huzal egyenletes adagolását. A szennyeződés súrlódást okozhat, ami akadozó huzaltovábbításhoz és instabil ívhez vezet. Ellenőrizzük a görgők állapotát, és szükség esetén cseréljük ki őket, ha kopottak vagy deformálódtak. A görgőknek megfelelő méretűnek és típusúnak kell lenniük a használt huzalátmérőhöz és -típushoz (pl. V-horony tömör huzalhoz, U-horony alumíniumhoz, recézett porbeles huzalhoz). A nem megfelelő görgő szintén problémákat okozhat a huzaltovábbításban.

A huzalvezető csövet (bowden) is rendszeresen ellenőrizni és tisztítani kell. A benne felgyülemlett fémpor és szennyeződés súrlódást okoz, ami akadozó huzaltovábbításhoz, instabil ívhez és a huzal elakadásához vezethet. Ha a cső kopott vagy sérült (pl. megtört, eldeformálódott), azonnal cseréljük ki. Alumínium huzal hegesztésekor teflon vagy nylon huzalvezetőt használnak a súrlódás minimalizálása érdekében, mivel az alumínium huzal puhább és könnyebben deformálódik.

A hegesztőgép belsejét időnként sűrített levegővel ki kell fújni a felgyülemlett portól és fémreszeléktől, különös tekintettel a ventilátorokra és a hűtőbordákra, hogy biztosítsuk a megfelelő hűtést és elkerüljük a túlmelegedést, ami károsíthatja az elektronikai alkatrészeket. Ezt azonban csak áramtalanított állapotban és kellő óvatossággal végezzük, védőszemüveg és légzésvédő maszk használata mellett, hogy elkerüljük a por belélegzését.

A hegesztőpisztoly és fogyóeszközök

A hegesztőpisztoly a leginkább igénybe vett alkatrész, amely közvetlenül érintkezik az ívvel és a forró fémekkel, ezért rendszeres karbantartása kiemelten fontos.

- Áramátadó fúvóka (kontaktcsúcs): Ez az alkatrész vezeti az áramot a huzalra. Rendszeresen ellenőrizni kell az állapotát és cserélni, ha elkopott, kitágult a furata, vagy ha a huzal már nem stabilan halad át rajta. Egy kopott fúvóka instabil ívet, rossz áramátadást és megnövekedett fröcskölést eredményez. Mindig a megfelelő méretű fúvókát használjuk az adott huzalátmérőhöz.

- Gázterelő (gázfúvóka): Védi az ívet és irányítja a védőgázt. Tisztítsuk meg a rátapadt fröcsköléstől, és cseréljük, ha deformálódott, eltömődött vagy sérült. A fröcskölés eltávolításához használhatunk speciális tisztítószerszámokat vagy fröcskölésgátló spray-t, amely megakadályozza a fémcseppek rátapadását.

- Gázelosztó (diffúzor): Biztosítja a védőgáz egyenletes áramlását a gázterelőbe. Rendszeresen ellenőrizni kell, hogy nincs-e eltömődve, és szükség esetén tisztítani vagy cserélni. Egy eltömődött diffúzor rossz gázvédelmet és varrathibákat okoz.